Máy In Laser Hoạt Động Như Thế Nào: Nguyên Lý Và Cấu Tạo Chi Tiết

Máy In Laser Hoạt Động Như Thế Nào: Nguyên Lý Và Cấu Tạo Chi Tiết

Bạn đang cân nhắc đầu tư vào một chiếc máy in laser nhưng muốn hiểu rõ cách thiết bị này hoạt động? Đây là câu hỏi hoàn toàn hợp lý – đặc biệt khi máy in laser đang chiếm hơn 65% thị phần máy in văn phòng tại Việt Nam nhờ khả năng in nhanh, chi phí vận hành thấp và chất lượng bản in vượt trội.

Khác với máy in phun mực truyền thống sử dụng mực lỏng, máy in laser hoạt động dựa trên công nghệ tiên tiến kết hợp tia laser, tĩnh điện và nhiệt độ cao để tạo ra bản in sắc nét. Trong bài viết này, chúng tôi sẽ giúp bạn hiểu rõ từng bộ phận, từng bước trong quy trình in laser – từ cách tia laser “vẽ” hình ảnh lên trống quang điện cho đến khi mực bám chặt vào giấy.

Hiểu được nguyên lý hoạt động không chỉ giúp bạn lựa chọn máy phù hợp, mà còn biết cách bảo trì đúng cách để kéo dài tuổi thọ thiết bị và giảm chi phí vận hành dài hạn.

- 1. Tổng quan về máy in laser và công nghệ in tĩnh điện

- 1.1. Định nghĩa và đặc điểm nhận dạng máy in laser

- 1.2. Lịch sử phát triển và ứng dụng phổ biến

- 2. Cấu tạo chính của máy in laser – 5 bộ phận quan trọng

- 2.1. Trống quang điện (Photosensitive Drum) – Trái tim của máy in

- 2.2. Bộ phận laser và hệ thống quang học

- 2.3. Hộp mực (Toner Cartridge) và đặc tính mực laser

- 2.4. Bộ phận tích điện (Corona Wire/Primary Charge Roller)

- 2.5. Lô sấy (Fuser Assembly) – Bộ phận định hình bản in

- 3. Quy trình hoạt động của máy in laser – 6 bước chi tiết

- 3.1. Bước 1: Làm sạch và chuẩn bị trống quang điện

- 3.2. Bước 2: Tích điện đồng đều trên bề mặt trống

- 3.3. Bước 3: Tạo ảnh ẩn bằng tia laser

- 3.4. Bước 4: Phát triển hình ảnh với mực in

- 3.5. Bước 5: Chuyển mực từ trống sang giấy

- 3.6. Bước 6: Định hình bản in – Bước cuối cùng quan trọng

- 4. Công nghệ mực in laser và vai trò trong chất lượng in

- 4.1. Cấu trúc và thành phần mực laser

- 4.2. Quy trình sản xuất và kiểm soát chất lượng mực in

- 4.3. Ảnh hưởng của mực đến hiệu suất và tuổi thọ máy in

- 5. Công nghệ laser trong máy in – Trái tim của quy trình tạo ảnh

- 5.1. Nguyên lý tạo và điều khiển tia laser

- 5.2. Hệ thống quang học chính xác

- 5.3. Kỹ thuật quét và tạo điểm ảnh (Pixel Formation)

- 6. So sánh máy in laser với các công nghệ in khác

- 6.1. Máy in laser vs máy in phun mực

- 6.2. Máy in laser vs máy in LED

- 6.3. Khi nào nên chọn máy in laser?

- 7. Công nghệ máy in laser màu – Cơ chế tạo hình ảnh màu sắc

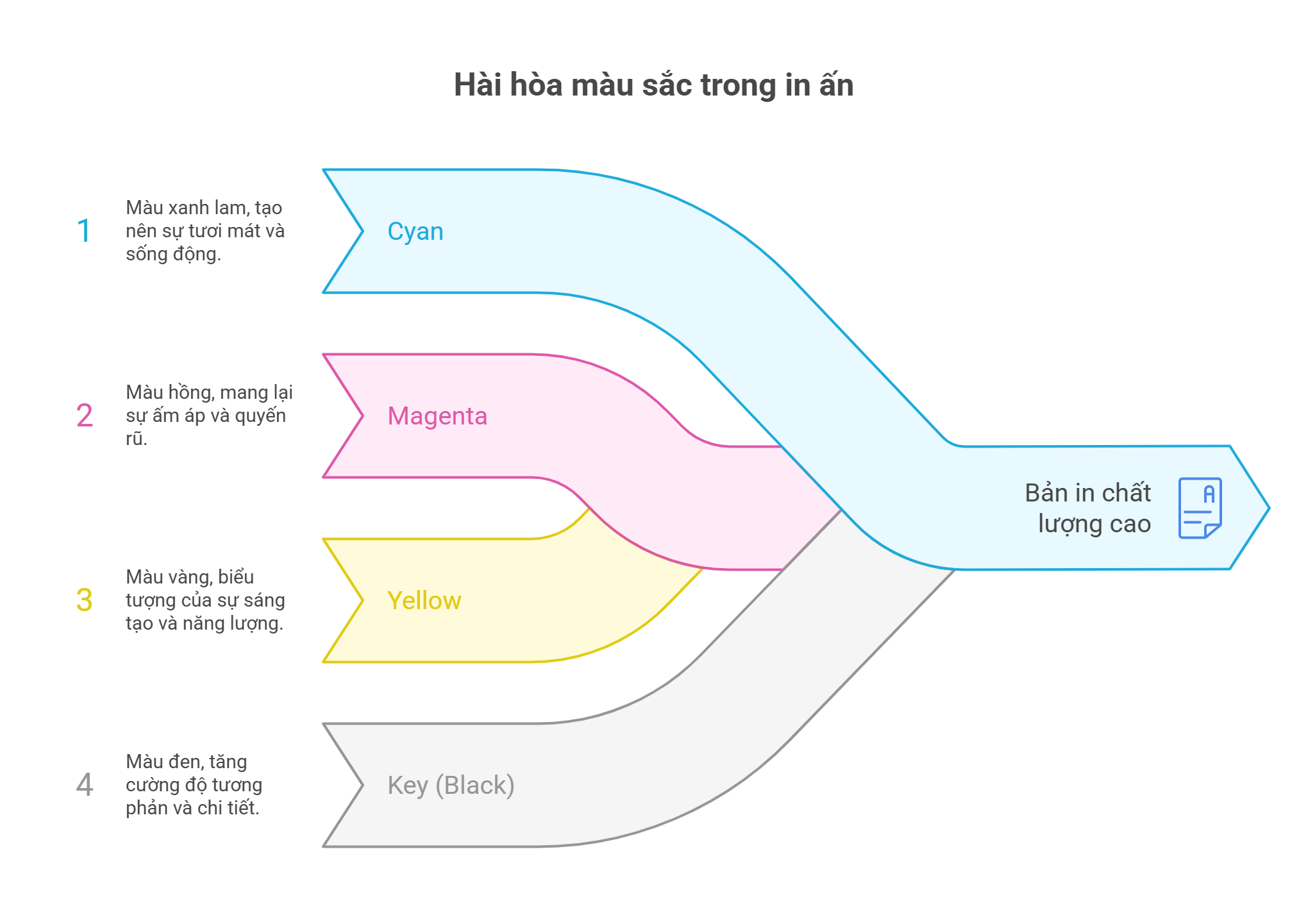

- 7.1. Nguyên lý in 4 màu CMYK trong máy in laser

- 7.2. Kiến trúc máy in laser màu

- 7.3. Hiệu chỉnh màu sắc và công nghệ tối ưu hóa

1. Tổng quan về máy in laser và công nghệ in tĩnh điện

Máy in laser là thiết bị in ấn sử dụng tia laser kết hợp với công nghệ xerography (in tĩnh điện) để tạo ra bản in. Khác với máy in phun mực phun các giọt mực lỏng trực tiếp lên giấy, máy in laser sử dụng mực dạng bột siêu mịn (toner) được định hình bằng điện tích và gắn chặt vào giấy bằng nhiệt độ cao.

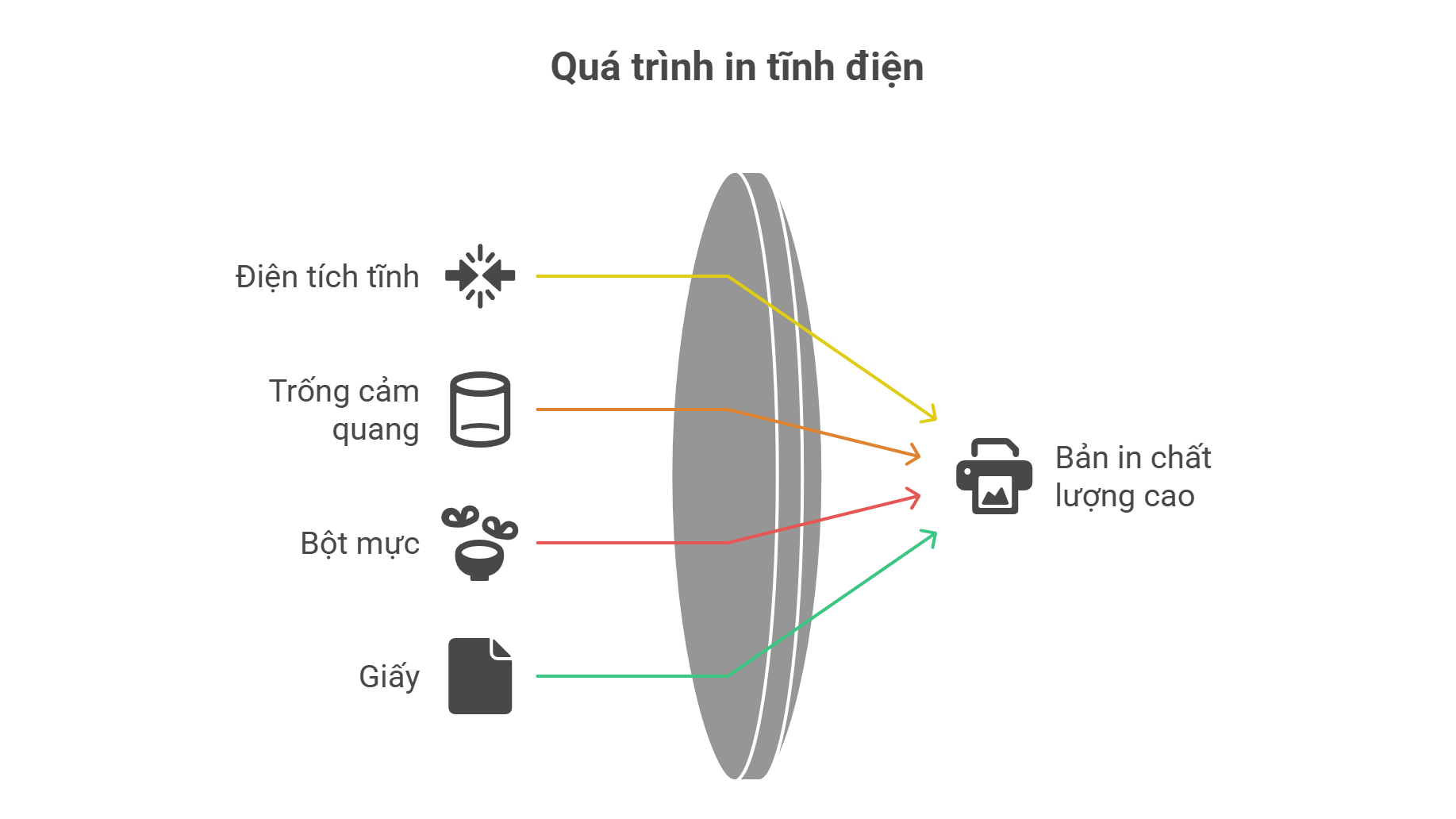

Nguyên lý cốt lõi của máy in laser dựa trên hiện tượng tĩnh điện: các vật liệu mang điện tích trái dấu sẽ hút nhau, còn cùng dấu sẽ đẩy nhau. Trống quang điện được tích điện âm đồng đều, sau đó tia laser “viết” hình ảnh bằng cách trung hòa điện tích tại những vùng cần in. Mực toner mang điện tích âm sẽ chỉ bám vào những vùng đã bị laser chiếu (mất điện tích), tạo thành hình ảnh. Cuối cùng, nhiệt độ cao làm mực nóng chảy và thấm sâu vào sợi giấy, tạo nên bản in bền vững.

Công nghệ này mang lại nhiều ưu điểm vượt trội: tốc độ in nhanh 20-40 trang/phút, độ phân giải cao đạt 600-1200 dpi, và bản in chống nước tốt hơn hẳn máy phun. Chính vì vậy, máy in laser trở thành lựa chọn ưu tiên cho môi trường văn phòng, doanh nghiệp cần in khối lượng lớn hàng ngày.

1.1. Định nghĩa và đặc điểm nhận dạng máy in laser

Máy in laser là thiết bị in ấn dùng tia laser để tạo ảnh ẩn trên trống quang điện, sau đó dùng mực bột (toner) và nhiệt độ cao để chuyển hình ảnh lên giấy. Đây là điểm phân biệt quan trọng nhất so với các công nghệ in khác.

Đặc điểm nhận dạng chính:

- Sử dụng mực dạng bột (toner): Khác với mực lỏng của máy phun, toner là hạt bột polymer siêu mịn kích thước 5-10 micromet

- Quy trình in khô: Toàn bộ quá trình không sử dụng mực lỏng, giúp bản in khô ngay sau khi ra khỏi máy

- Trống quang điện: Bộ phận trung tâm hình trụ phủ lớp vật liệu quang dẫn – trái tim của máy in laser

- Hộp mực kín: Toner được đựng trong hộp kín, dễ thay thế và ít gây bẩn so với chai mực

- Thời gian khởi động: Cần 30-90 giây để lô sấy đạt nhiệt độ vận hành trước lần in đầu tiên

Ưu điểm nổi bật:

- Tốc độ in cao: Máy in laser đen trắng phổ thông đạt 20-30 trang/phút, các dòng cao cấp có thể đạt 40-50 trang/phút

- Độ phân giải sắc nét: Thông thường 600-1200 dpi, đủ cho văn bản và đồ họa văn phòng chất lượng cao

- Độ bền bản in: Mực được nấu chảy và thấm sâu vào giấy, chống nước và bền màu theo thời gian

- Chi phí mỗi trang thấp: Với khối lượng in lớn (trên 500 trang/tháng), chi phí mỗi trang chỉ từ 400-600đ, thấp hơn máy phun 40-60%

Hiện nay, máy in laser chiếm ưu thế tuyệt đối trong môi trường văn phòng và doanh nghiệp, đặc biệt với các tổ chức cần in tài liệu văn bản khối lượng lớn hàng ngày.

1.2. Lịch sử phát triển và ứng dụng phổ biến

Công nghệ in laser được Gary Starkweather – một kỹ sư tại Xerox PARC – phát minh vào năm 1969. Ý tưởng ban đầu ra đời từ việc cải tiến máy photocopy bằng cách thay thế nguồn sáng thông thường bằng tia laser có thể điều khiển chính xác. Đây là bước đột phá công nghệ chuyển từ sao chép sang in ấn kỹ thuật số.

Các cột mốc quan trọng:

- 1976: Máy in laser thương mại đầu tiên – IBM 3800 ra đời, với kích thước lớn bằng tủ lạnh và giá hàng trăm ngàn USD

- 1984: HP giới thiệu LaserJet – chiếc máy in laser để bàn đầu tiên cho văn phòng với giá khoảng $3,500

- 1990s: Giá thành giảm mạnh, công nghệ màu ra đời, máy in laser bắt đầu phổ biến trong doanh nghiệp vừa và nhỏ

- 2000s: Xuất hiện các mẫu máy in laser đa năng tích hợp scan, copy, fax

- 2010-nay: Máy in laser giá rẻ dưới 3 triệu đồng, kết nối Wi-Fi, in di động, và công nghệ tiết kiệm năng lượng

Từ thiết bị công nghiệp khổng lồ đắt tiền, máy in laser đã trở thành thiết bị phổ thông trong mọi văn phòng. Tại Việt Nam, các thương hiệu như HP, Canon, Brother và Pantum chiếm thị phần lớn, với hàng triệu máy được bán ra mỗi năm.

Ứng dụng phổ biến hiện nay:

- Văn phòng doanh nghiệp: In hợp đồng, báo cáo, tài liệu nội bộ – nơi máy in laser đen trắng A4 là lựa chọn tối ưu

- Y tế: In phim X-quang, kết quả xét nghiệm, hồ sơ bệnh án yêu cầu độ sắc nét cao

- Giáo dục: In đề thi, giáo trình, tài liệu học tập khối lượng lớn

- Sản xuất: In nhãn mác, mã vạch, phiếu xuất kho cần độ bền cao

- In màu chuyên nghiệp: Máy in laser màu phục vụ in tờ rơi, catalog, bản trình bày marketing

Công nghệ laser tiếp tục phát triển với các cải tiến về tốc độ, tiết kiệm năng lượng và kết nối thông minh, khẳng định vị thế là giải pháp in ấn chủ đạo cho doanh nghiệp trong nhiều thập kỷ tới.

2. Cấu tạo chính của máy in laser – 5 bộ phận quan trọng

Để hiểu rõ cách máy in laser hoạt động, bạn cần nắm được 5 bộ phận cốt lõi tạo nên hệ thống in laser. Mỗi bộ phận đảm nhận một vai trò riêng biệt nhưng phối hợp đồng bộ trong quy trình in – từ việc tạo ảnh ẩn bằng laser, phát triển hình ảnh bằng mực, cho đến định hình bản in cuối cùng.

5 bộ phận chính bao gồm:

- Trống quang điện (Photosensitive Drum) – bề mặt nhạy sáng lưu trữ ảnh ẩn

- Bộ phận laser và hệ thống quang học – tạo tia laser chính xác để “vẽ” hình ảnh

- Hộp mực (Toner Cartridge) – chứa mực bột và cơ cấu phân phối mực

- Bộ phận tích điện (Corona Wire/PCR) – tạo điện tích âm đồng đều trên trống

- Lô sấy (Fuser Assembly) – dùng nhiệt độ cao gắn mực vào giấy

Các bộ phận này làm việc theo trình tự chặt chẽ: trống được tích điện đồng đều, laser tạo ảnh ẩn, mực bám vào vùng đã chiếu laser, hình ảnh chuyển sang giấy, và cuối cùng nhiệt độ cao cố định mực. Chất lượng và tuổi thọ của từng bộ phận ảnh hưởng trực tiếp đến chất lượng in và chi phí vận hành của máy.

2.1. Trống quang điện (Photosensitive Drum) – Trái tim của máy in

Trống quang điện là bộ phận quan trọng nhất của máy in laser, đóng vai trò như “bản mẫu tạm thời” để lưu trữ hình ảnh điện tử trước khi chuyển sang giấy. Đây là bộ phận tốn kém nhất trong hệ thống và có ảnh hưởng lớn nhất đến chất lượng bản in.

Cấu tạo vật lý:

Trống quang điện có dạng hình trụ kim loại (thường là nhôm) với đường kính 25-40mm và chiều dài tương ứng với khổ giấy. Bề mặt trống được phủ một lớp vật liệu quang dẫn dày 20-50 micromet, thường là:

- OPC (Organic Photoconductor): Vật liệu hữu cơ phổ biến nhất, tuổi thọ 10.000-20.000 trang

- Selenium (Se): Vật liệu cao cấp, tuổi thọ lên đến 100.000 trang nhưng đắt hơn

- Silicon hoặc Ceramic: Dùng trong các mẫu máy cao cấp, bền hơn OPC

Đặc tính quang điện đặc biệt:

Lớp phủ quang dẫn có tính chất độc đáo: dẫn điện khi có ánh sáng, cách điện khi không có ánh sáng. Đây chính là cơ sở để tia laser có thể “viết” hình ảnh lên trống:

- Trong bóng tối: Lớp quang dẫn giữ điện tích âm (-600V đến -1000V)

- Khi tia laser chiếu vào: Vùng tiếp xúc trở nên dẫn điện, điện tích âm thoát ra đất, điện áp giảm xuống gần 0V

- Sau khi laser tắt: Vùng đó vẫn giữ trạng thái điện tích thấp cho đến khi mực bám vào

Quá trình hoạt động chi tiết:

- Tích điện: Corona wire hoặc PCR tạo điện tích âm -600V đến -1000V đồng đều trên toàn bộ bề mặt trống

- Tiếp xúc laser: Tia laser quét theo đường raster, trung hòa điện tích tại vùng cần in (điện áp giảm xuống ~-100V)

- Bám mực: Hạt mực mang điện âm (-200V) bị hút vào vùng có điện áp thấp hơn (đã chiếu laser)

- Chuyển mực: Trống tiếp xúc giấy, điện tích dương từ giấy kéo mực từ trống sang giấy

- Làm sạch: Lưỡi gạt loại bỏ mực thừa, đèn xóa trung hòa điện tích còn lại

Tuổi thọ và bảo trì:

Trống quang điện là bộ phận tiêu hao với tuổi thọ hạn chế:

- Trống OPC thông thường: 10.000-20.000 trang in

- Trống Selenium cao cấp: 50.000-100.000 trang in

- Dấu hiệu cần thay: Xuất hiện vệt đen dọc, hình ảnh mờ, hoặc bản in có đốm

Khi sử dụng mực in tương thích Greentec, bạn vẫn cần chú ý bảo trì trống đúng cách vì chất lượng mực ảnh hưởng trực tiếp đến tuổi thọ trống quang điện. Mực kém chất lượng có thể làm trầy xước bề mặt trống, giảm đáng kể tuổi thọ của bộ phận quan trọng này.

2.2. Bộ phận laser và hệ thống quang học

Bộ phận laser chịu trách nhiệm “vẽ” hình ảnh lên trống quang điện với độ chính xác cực cao. Đây là công nghệ cốt lõi tạo nên tên gọi “máy in laser” và quyết định độ phân giải, tốc độ in của máy.

Diode laser – Nguồn phát tia laser:

Máy in văn phòng sử dụng diode laser bán dẫn (semiconductor laser) vì nhỏ gọn, tiết kiệm năng lượng và giá thành hợp lý:

- Bước sóng: 780-800nm (vùng hồng ngoại gần, không nhìn thấy bằng mắt thường)

- Công suất: 5-15mW (Class 1 – an toàn cho người dùng)

- Khả năng điều biến: Bật/tắt với tần số hàng triệu lần/giây, tương ứng với từng điểm ảnh

Tia laser được điều khiển bật/tắt nhanh chóng để tạo ra các điểm sáng tương ứng với hình ảnh cần in. Ví dụ, với máy in 600 dpi, cần tạo 600 điểm trên mỗi inch, tương đương 1 điểm cách nhau 42 micromet.

Gương đa giác quay – Hệ thống quét:

Đây là bộ phận tạo chuyển động quét ngang (horizontal scan) cho tia laser:

- Cấu tạo: Gương đa giác 4-8 mặt phản xạ, gắn trên trục quay tốc độ cao

- Tốc độ quay: 15.000-25.000 vòng/phút (250-400 vòng/giây)

- Chức năng: Mỗi mặt gương phản xạ tia laser quét ngang qua trống, tạo thành một đường quét

Khi gương quay, tia laser phản xạ quét ngang từ trái sang phải trên trống quang điện. Kết hợp với chuyển động quay của trống (quét dọc), hệ thống tạo được ảnh đầy đủ theo phương pháp raster scan – giống cách TV CRT hoạt động.

Thấu kính hội tụ (F-theta lens):

Đây là hệ thống thấu kính đặc biệt đảm bảo tia laser luôn tập trung thành điểm nhỏ chính xác trên trống:

- Chức năng chính: Hội tụ tia laser thành điểm nhỏ 1/600 inch (42 micromet) với máy 600 dpi

- Đặc điểm F-theta: Đảm bảo tốc độ quét đồng đều trên toàn bộ chiều rộng trống, mặc dù khoảng cách từ gương đến các điểm trên trống khác nhau

- Độ chính xác: Sai số vị trí điểm dưới 10 micromet để đảm bảo hình ảnh sắc nét

Hệ thống điều khiển và đồng bộ:

Bộ điều khiển laser (RIP – Raster Image Processor) có vai trò quan trọng:

- Chuyển đổi dữ liệu: Biến đổi dữ liệu in từ máy tính (PDF, Word,…) thành tín hiệu bật/tắt laser

- Cảm biến Start-of-Scan: Phát hiện khi gương bắt đầu quét mỗi dòng để đồng bộ chính xác

- Điều khiển công suất: Điều chỉnh cường độ laser để đảm bảo chất lượng đồng đều

Độ chính xác và ảnh hưởng đến chất lượng:

Hệ thống quang học phải đạt độ chính xác cơ khí cực cao:

- Dung sai cơ khí: <5 micromet cho các bộ phận chính

- Ổn định nhiệt độ: Hệ thống làm mát giữ nhiệt độ ổn định để tránh biến dạng

- Rung động: Motor gương đa giác cần giảm rung xuống mức tối thiểu

Chất lượng bộ phận laser ảnh hưởng trực tiếp đến độ phân giải, độ đều màu và tốc độ in. Đây là lý do tại sao các máy in chính hãng thường cho chất lượng tốt hơn hẳn máy nhái, dù sử dụng cùng nguyên lý hoạt động.

[Hình ảnh minh họa hệ thống quang học với gương đa giác và đường đi của tia laser]

2.3. Hộp mực (Toner Cartridge) và đặc tính mực laser

Hộp mực là “nguồn cung cấp nguyên liệu” cho máy in laser, chứa mực dạng bột (toner) và các bộ phận phân phối mực chính xác lên trống quang điện. Hiểu rõ cấu tạo và đặc tính mực giúp bạn chọn mực phù hợp và tiết kiệm chi phí vận hành.

Thành phần mực laser (Toner):

Khác với mực lỏng, toner là hỗn hợp bột phức tạp với các thành phần chính:

- Nhựa polymer (80-90%): Thường là styrene-acrylic hoặc polyester – là “nền” của hạt mực, nóng chảy ở 120-180°C

- Chất tạo màu carbon black (5-10%): Tạo màu đen hoặc CMY (Cyan-Magenta-Yellow) cho mực màu

- Bột từ tính sắt oxit (2-5%): Giúp kiểm soát mực bằng từ trường trên developer roller

- Các phụ gia (1-2%): Silica để chống vón cục, wax để tăng độ bóng, chất kiểm soát điện tích

Kích thước và đặc tính hạt mực:

- Kích thước hạt: 5-10 micromet (nhỏ hơn 10 lần đường kính sợi tóc)

- Phân bố kích thước: Cần đồng nhất để đảm bảo chất lượng in ổn định

- Điện tích: Hạt mực được tích điện âm -10 đến -30 μC/g để bám vào trống

- Nhiệt độ nóng chảy: 120-180°C tùy loại mực, quan trọng cho quá trình sấy

Chất lượng hạt mực ảnh hưởng trực tiếp đến độ sắc nét, độ đen và độ đồng đều của bản in. Mực kém chất lượng có kích thước hạt không đồng đều sẽ cho bản in bị nhòe, mờ hoặc có đốm.

Cấu trúc hộp mực:

Một hộp mực hoàn chỉnh bao gồm:

- Ngăn chứa toner: Chứa mực bột, có cơ cấu khuấy để mực phân tán đều

- Developer Roller (trục từ): Trục kim loại phủ từ tính, mang mực tiếp xúc với trống quang điện

- Doctor Blade (lưỡi gạt): Kiểm soát độ dày lớp mực trên developer roller (~30-50 micromet)

- Chip điện tử: Theo dõi số lượng trang in, thông báo khi hết mực

Cơ chế phân phối mực:

Quá trình đưa mực từ hộp lên trống diễn ra qua các bước:

- Mực được khuấy và mang điện tích âm trong ngăn chứa

- Developer roller quay (với từ tính và điện áp -400V) hút mực bám vào bề mặt

- Doctor blade gạt thành lớp mỏng đồng đều (~40 micromet)

- Trục từ tiếp xúc với trống quang điện, mực nhảy sang vùng đã chiếu laser (điện áp thấp hơn)

Mực chính hãng vs mực tương thích:

Có hai loại mực phổ biến trên thị trường:

Mực chính hãng (OEM):

- Được sản xuất bởi hãng máy in

- Đảm bảo tương thích 100% với máy

- Giá cao hơn 50-80% so với mực tương thích

- Bảo hành máy in không bị ảnh hưởng

Mực tương thích (như Greentech):

- Sản xuất bởi bên thứ ba với công nghệ tái chế hoặc sản xuất mới

- Giá thấp hơn 40-60%, tiết kiệm chi phí đáng kể

- Chất lượng tốt nếu chọn thương hiệu uy tín như Greentech – tương đương 90% mực chính hãng

- Có thể giảm tuổi thọ trống quang điện nếu chất lượng kém

Với giải pháp mực in Greentech tại Toàn Nhân, bạn nhận được chất lượng in tốt với chi phí tiết kiệm 40-50%. Sản phẩm được kiểm định chất lượng 100% trước khi xuất xưởng và tương thích với hầu hết các dòng máy in laser phổ biến.

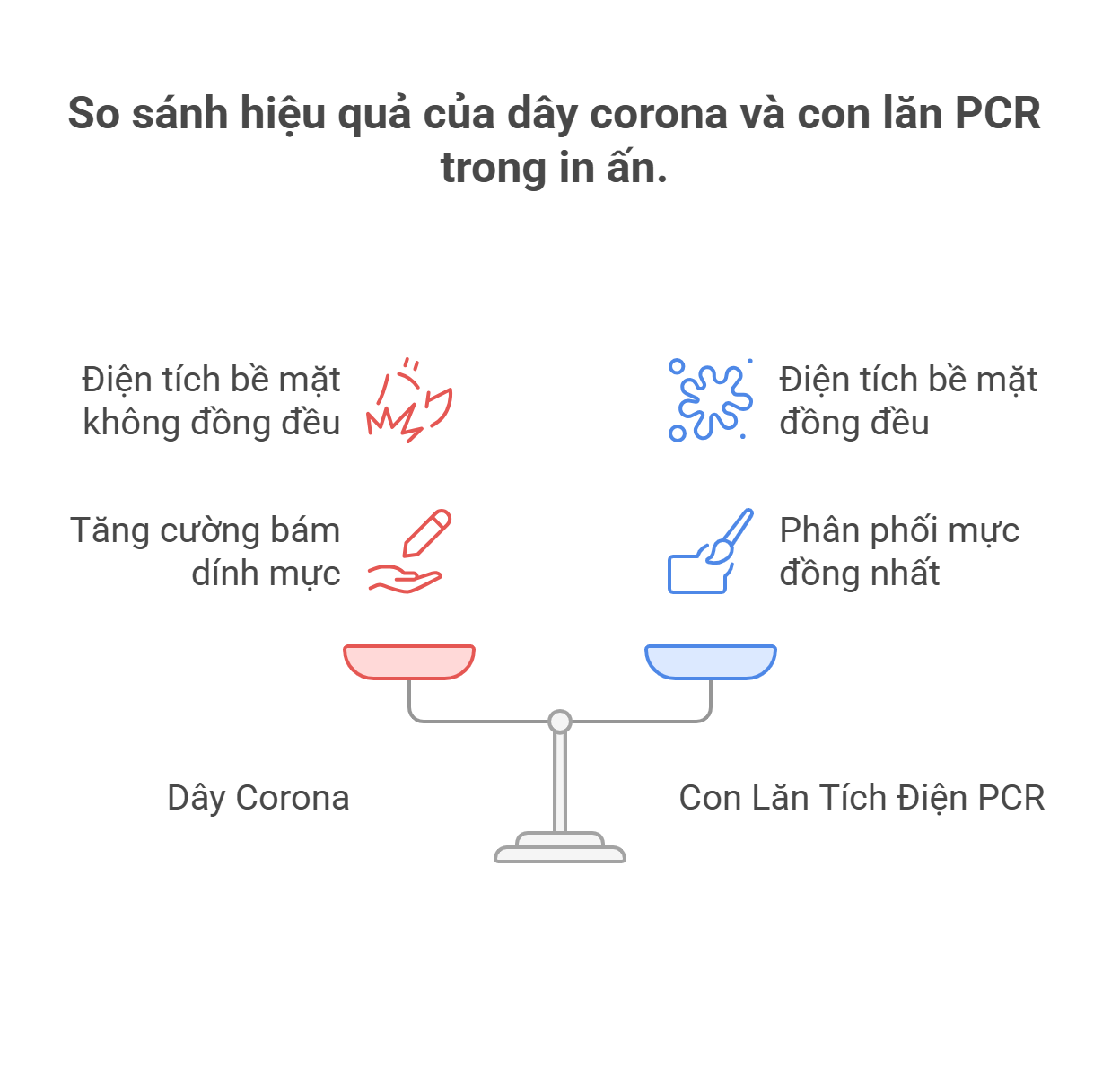

2.4. Bộ phận tích điện (Corona Wire/Primary Charge Roller)

Bộ phận tích điện đóng vai trò “khởi tạo” cho chu kỳ in mới bằng cách tạo điện tích âm đồng đều trên toàn bộ bề mặt trống quang điện. Đây là bước đầu tiên và quan trọng trong quy trình in, tạo nền tảng cho laser “viết” hình ảnh.

Hai công nghệ tích điện chính:

1. Dây Corona (Corona Wire) – Công nghệ truyền thống:

- Cấu tạo: Dây vonfram mỏng (~50 micromet) căng ngang trên khung kim loại

- Nguyên lý: Đặt hiệu điện thế cực cao 5-8 kV lên dây, tạo phóng điện corona

- Hoạt động: Phóng điện ion hóa không khí xung quanh, tạo ra các ion âm phủ lên trống

- Ưu điểm: Tạo điện tích mạnh và đồng đều

- Nhược điểm: Tạo ozone (O₃) gây mùi khó chịu, dây dễ bẩn cần vệ sinh thường xuyên

2. Con lăn tích điện (Primary Charge Roller – PCR) – Công nghệ hiện đại:

- Cấu tạo: Trục kim loại bọc lớp cao su bán dẫn hoặc foam dẫn điện

- Nguyên lý: Tiếp xúc trực tiếp với trống, truyền điện tích qua vùng tiếp xúc

- Hiệu điện thế: Thấp hơn corona wire, chỉ 1-2 kV

- Ưu điểm: Không tạo ozone, ít bảo trì, tuổi thọ cao hơn

- Nhược điểm: Cần làm sạch định kỳ, dễ bị mài mòn ở vùng tiếp xúc

Hầu hết máy in laser hiện đại sử dụng PCR thay vì corona wire vì an toàn hơn, thân thiện môi trường và ít bảo trì hơn.

Thông số kỹ thuật quan trọng:

- Điện áp tích điện: -600V đến -1000V tùy loại máy và loại trống

- Độ đồng đều: Chênh lệch điện áp trên bề mặt trống <5% để đảm bảo chất lượng đồng đều

- Thời gian tích điện: ~50-100 millisecond cho một vòng quay trống

- Tuổi thọ PCR: 30.000-50.000 trang in trước khi cần thay thế

Vai trò trong chất lượng bản in:

Độ đồng đều của điện tích ảnh hưởng trực tiếp đến chất lượng in:

- Điện tích không đều: Gây ra vùng sáng/tối không đồng đều trên bản in

- Điện tích yếu: Mực bám ít, bản in nhạt màu

- Điện tích quá mạnh: Mực bám nhiều, gây đốm đen hoặc background fog

Khi sử dụng máy in lâu năm, nếu thấy bản in có vệt sáng dọc hoặc màu không đều, có thể do PCR bị mòn hoặc bẩn. Vệ sinh hoặc thay thế PCR sẽ khôi phục chất lượng in ban đầu.

2.5. Lô sấy (Fuser Assembly) – Bộ phận định hình bản in

Lô sấy là bước cuối cùng và quan trọng nhất trong quy trình in laser, chịu trách nhiệm biến lớp mực bột nằm rời trên giấy thành bản in cố định bền vững. Đây là bộ phận tiêu tốn năng lượng lớn nhất của máy in và quyết định độ bền của bản in.

Cấu tạo lô sấy:

Lô sấy gồm hai bộ phận chính:

1. Trục nhiệt (Heat Roller/Upper Roller):

- Cấu tạo: Trục nhôm rỗng đường kính 30-50mm, phủ lớp Teflon hoặc silicone chống dính

- Nguồn nhiệt: Bóng đèn halogen (150-200W) hoặc thanh sứ điện trở bên trong

- Nhiệt độ: 180-200°C cho mực đen, 160-180°C cho mực màu

- Cảm biến: Nhiệt điện trở theo dõi và duy trì nhiệt độ chính xác

2. Trục ép (Pressure Roller/Lower Roller):

- Cấu tạo: Trục phủ silicone hoặc cao su chịu nhiệt

- Chức năng: Ép giấy sát vào trục nhiệt, tạo áp lực 2-4 kg/cm²

- Độ cứng: Cần đủ mềm để tạo vùng tiếp xúc rộng (~5-10mm) cho mực nóng chảy đều

Quá trình định hình mực:

Khi giấy đi qua lô sấy, xảy ra các quá trình vật lý và hóa học:

- Gia nhiệt nhanh (50-100ms): Giấy và mực được đun nóng lên 180°C

- Nóng chảy polymer: Hạt mực polymer nóng chảy, biến từ rắn sang dạng “dính chảy”

- Áp lực ép: Trục ép đẩy mực nóng chảy thấm sâu vào cấu trúc sợi giấy

- Nguội và cố định: Mực nguội lạnh, polymer đông đặc lại, tạo liên kết bền với giấy

- Tách giấy: Cơ cấu tách giấy (separation claw) ngăn giấy bám vào trục nhiệt

Hệ thống bảo vệ và kiểm soát:

- Cảm biến nhiệt độ: Nhiệt điện trở hoặc thermocouple theo dõi nhiệt độ liên tục

- Nhiệt điện trở an toàn (thermal fuse): Tự động ngắt điện khi quá nhiệt (>220°C)

- Cảm biến kẹt giấy: Phát hiện giấy kẹt để tắt lô sấy, tránh cháy

- Chế độ tiết kiệm năng lượng: Giảm nhiệt độ xuống 100-120°C khi không in

Tuổi thọ và bảo trì:

- Tuổi thọ trung bình: 100.000-150.000 trang in cho lô sấy thông thường

- Dấu hiệu hỏng: Bản in nhăn, mực không bám chắc (rụng khi chà), vệt đen trên giấy

- Bảo trì: Vệ sinh lớp phủ Teflon/silicone định kỳ, kiểm tra nhiệt độ

Ảnh hưởng đến chất lượng và loại giấy:

Lô sấy ảnh hưởng đến:

- Độ bền bản in: Mực được “nướng chín” sẽ chống nước, chống phai màu tốt hơn máy phun mực

- Loại giấy phù hợp: Giấy quá mỏng (<70gsm) dễ nhăn, giấy quá dày (>220gsm) mực khó thấm

- Tốc độ in: Tốc độ đi qua lô sấy (thời gian tiếp xúc 50-100ms) quyết định tốc độ in tối đa

Lô sấy là lý do tại sao máy in laser cần thời gian khởi động 30-90 giây – để trục nhiệt đạt nhiệt độ vận hành. Cũng vì vậy, bản in laser vừa ra sẽ nóng và cần thời gian nguội trước khi xếp chồng.

Bộ phận này cũng là nguồn gốc của mùi đặc trưng khi máy in laser hoạt động – do polymer nóng chảy và ozone từ quá trình tích điện. Mùi này hoàn toàn bình thường và không gây hại với lượng nhỏ trong văn phòng thông thoáng.

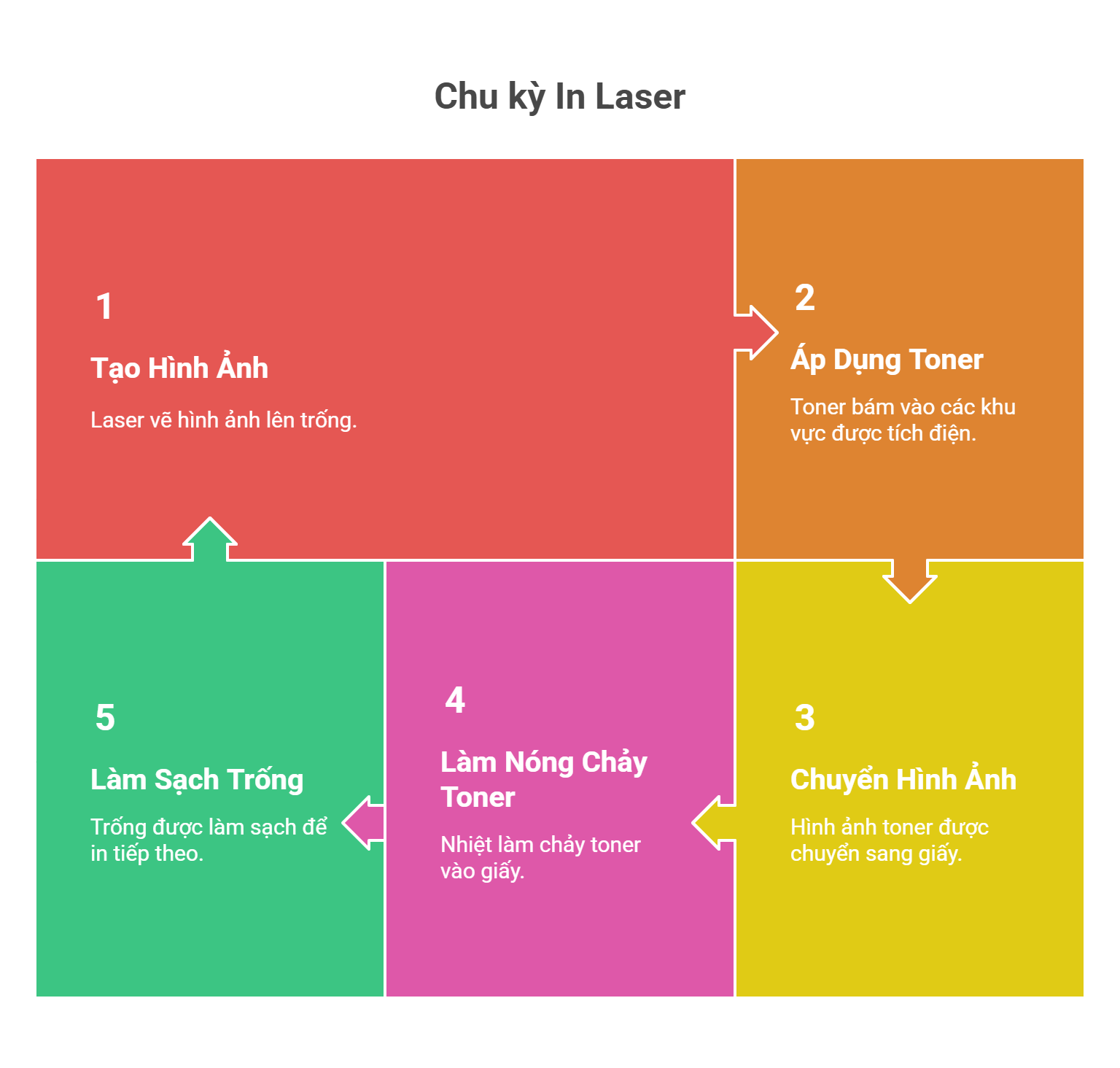

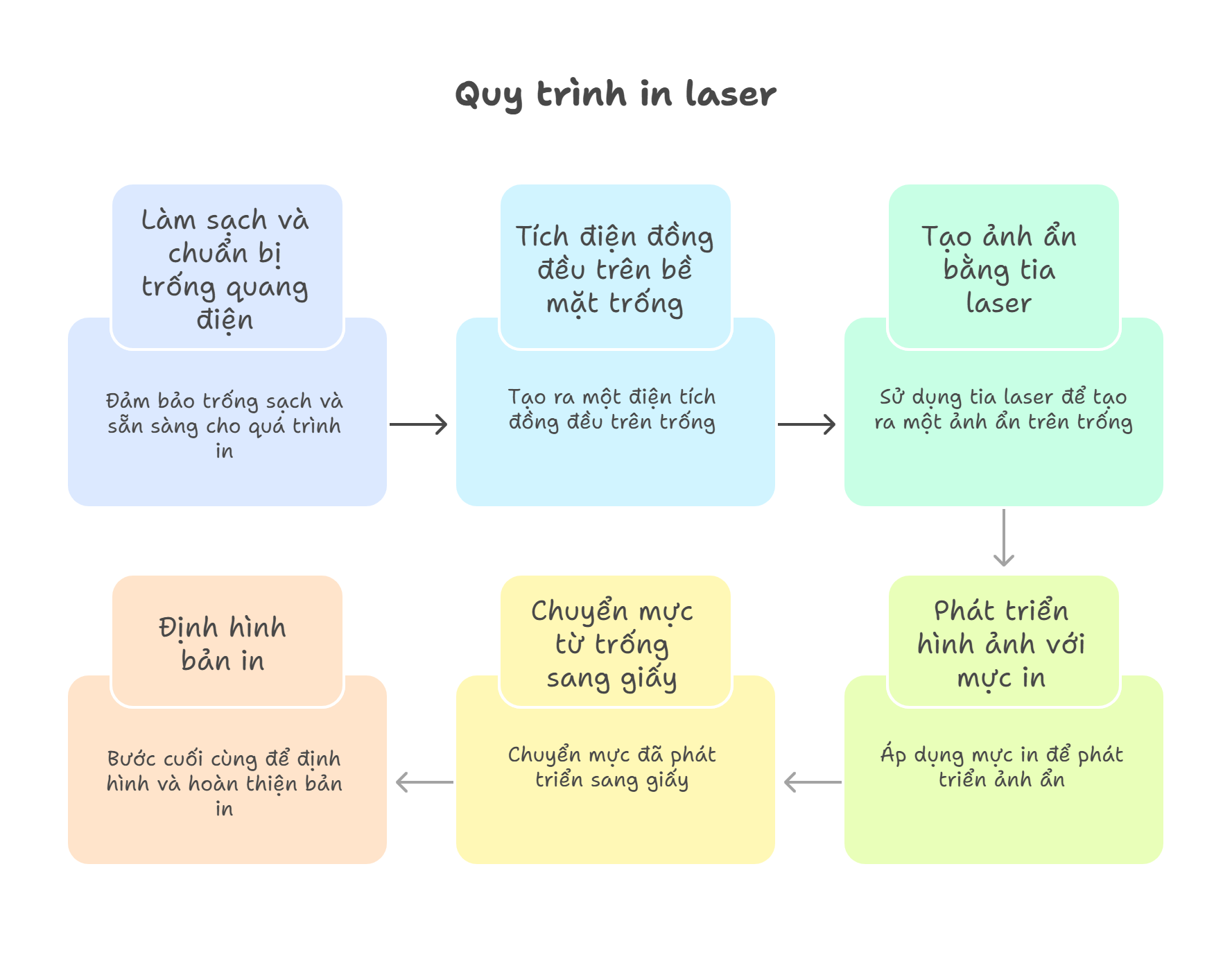

3. Quy trình hoạt động của máy in laser – 6 bước chi tiết

Sau khi hiểu rõ các bộ phận, giờ là lúc xem chúng phối hợp với nhau như thế nào. Quy trình in laser diễn ra qua 6 bước liên tục và đồng bộ, tạo nên một chu kỳ in hoàn chỉnh chỉ trong vài giây. Mỗi bước đóng vai trò quan trọng – nếu một bước nào đó có vấn đề, chất lượng bản in sẽ bị ảnh hưởng ngay lập tức.

6 bước trong quy trình in laser:

- Làm sạch và chuẩn bị – Xóa dữ liệu cũ trên trống

- Tích điện đồng đều – Tạo điện tích âm trên trống

- Tạo ảnh ẩn bằng laser – “Vẽ” hình ảnh bằng tia laser

- Phát triển hình ảnh – Mực bám vào vùng đã chiếu laser

- Chuyển mực sang giấy – Transfer mực từ trống lên giấy

- Định hình bản in – Dùng nhiệt độ cao cố định mực

Các bước này lặp lại liên tục với tốc độ cao – một máy in laser 30 trang/phút nghĩa là toàn bộ chu kỳ 6 bước này hoàn thành trong 2 giây cho mỗi trang A4. Sự đồng bộ chính xác giữa các bước là điều làm nên hiệu suất vượt trội của công nghệ laser so với các phương pháp in khác.

[Sơ đồ quy trình 6 bước với hình ảnh minh họa chi tiết từng bước]

3.1. Bước 1: Làm sạch và chuẩn bị trống quang điện

Trước khi bắt đầu chu kỳ in mới, bề mặt trống quang điện phải được làm sạch hoàn toàn để loại bỏ mọi dấu vết của lần in trước. Đây là bước quan trọng đảm bảo mỗi bản in đều có chất lượng đồng đều, không bị “ma” (ghost image) từ hình ảnh cũ.

Hai quá trình làm sạch song song:

1. Làm sạch mực thừa (Physical Cleaning):

- Lưỡi gạt mực (Cleaning Blade): Làm từ polyurethane mềm, ép sát vào trống với góc 15-25 độ

- Cơ chế: Khi trống quay, lưỡi gạt các hạt mực chưa chuyển sang giấy vào thùng chứa waste toner

- Hiệu quả: Loại bỏ 95-98% mực thừa sau mỗi lần in

- Tuổi thọ: Lưỡi gạt cần thay sau 20.000-50.000 trang vì bị mài mòn

2. Xóa điện tích còn sót (Electrical Cleaning):

- Đèn xóa (Erase Lamp/LED): Dải LED hoặc đèn huỳnh quang chiếu sáng toàn bộ bề mặt trống

- Nguyên lý: Ánh sáng làm lớp quang dẫn dẫn điện, điện tích âm còn sót thoát xuống đất

- Kết quả: Điện áp trên trống giảm từ -600V xuống gần 0V, trở về trạng thái “trung tính”

- Thời gian: Chỉ 10-20 millisecond là đủ để trung hòa hoàn toàn

Tầm quan trọng của việc làm sạch:

Nếu làm sạch không hiệu quả, bạn sẽ gặp các vấn đề:

- Background fog: Toàn bộ trang in có màu xám mờ thay vì trắng tinh

- Ghost image: Hình ảnh mờ của trang in trước xuất hiện trên trang hiện tại

- Đốm đen: Mực thừa tạo các vết đen nhỏ ngẫu nhiên trên bản in

- Giảm tuổi thọ trống: Mực tích tụ làm trầy xước bề mặt trống

Vấn đề thường gặp và cách khắc phục:

- Lưỡi gạt bị cứng/nứt: Thay lưỡi gạt mới, thường đi kèm trong hộp mực mới

- Thùng chứa waste toner đầy: Làm trống thùng định kỳ theo hướng dẫn

- Đèn xóa yếu: Kiểm tra và thay đèn xóa nếu bản in liên tục có ghost image

Bước làm sạch tuy đơn giản nhưng quyết định 30-40% chất lượng bản in. Khi sử dụng mực in laser chất lượng cao như Greentec, quá trình làm sạch hiệu quả hơn vì hạt mực đồng đều, ít vón cục, dễ gạt sạch hơn mực kém chất lượng.

3.2. Bước 2: Tích điện đồng đều trên bề mặt trống

Sau khi làm sạch, bề mặt trống quang điện cần được tích điện âm đồng đều để tạo “bảng trắng” sẵn sàng cho laser “viết” lên. Đây là bước thiết lập điều kiện ban đầu cho toàn bộ quá trình in.

Quá trình tích điện chi tiết:

Với hệ thống PCR (Primary Charge Roller) phổ biến hiện nay:

- Tiếp xúc vật lý: PCR quay sát với trống quang điện, tạo vùng tiếp xúc rộng 2-5mm

- Áp điện áp cao: Nguồn điện đặt -1200V đến -1500V lên PCR

- Truyền điện tích: Ion âm từ PCR nhảy sang trống qua vùng tiếp xúc

- Điện áp cuối: Bề mặt trống đạt điện áp -600V đến -1000V đồng đều

Các thông số kỹ thuật quan trọng:

- Điện áp PCR: -1200V đến -1500V (cao hơn điện áp mục tiêu trên trống)

- Điện áp trống: -600V đến -1000V (tùy loại máy và mực)

- Độ đồng đều: Sai số <5% trên toàn bộ bề mặt

- Tốc độ: Hoàn thành trong ~100 millisecond cho một vòng quay trống

- Dòng điện: 50-200 microampere – đủ để tích điện nhưng an toàn

Yếu tố ảnh hưởng đến chất lượng tích điện:

1. Độ sạch PCR:

- PCR bẩn (bám mực, bụi) tạo vùng tích điện kém

- Biểu hiện: Vệt sáng dọc trên bản in

- Giải pháp: Vệ sinh PCR bằng vải mềm khô hoặc cồn isopropyl

2. Độ ẩm môi trường:

- Độ ẩm thấp (<30%): Không khí khô, tích điện mạnh hơn, có thể gây in đậm

- Độ ẩm cao (>80%): Không khí ẩm, điện tích yếu đi, bản in có thể nhạt

- Tối ưu: 40-60% độ ẩm cho chất lượng in ổn định

3. Nhiệt độ:

- Nhiệt độ thấp (<15°C): Toner kém linh động, chất lượng giảm

- Nhiệt độ cao (>35°C): Toner dễ vón cục

- Tối ưu: 20-28°C

Mối liên hệ với chất lượng bản in:

Điện áp tích điện quyết định độ đậm nhạt của bản in:

- Điện áp thấp (-400V): Chênh lệch điện thế nhỏ → mực bám ít → bản in nhạt

- Điện áp vừa (-600V đến -800V): Chênh lệch tối ưu → độ đậm chuẩn

- Điện áp cao (-1000V): Chênh lệch lớn → mực bám nhiều → bản in đậm, tốn mực

Một số máy in cao cấp cho phép điều chỉnh density (độ đậm) qua software – thực chất là thay đổi điện áp tích điện ban đầu. Tính năng này hữu ích khi bạn cần tiết kiệm mực bằng cách in ở chế độ draft (nhạt hơn).

3.3. Bước 3: Tạo ảnh ẩn bằng tia laser

Đây là bước quan trọng nhất – nơi thông tin kỹ thuật số từ máy tính được chuyển thành hình ảnh vật lý trên trống quang điện. Tia laser “vẽ” hình ảnh với độ chính xác cực cao, tạo nên “ảnh ẩn” dưới dạng phân bố điện tích.

Quy trình xử lý dữ liệu:

1. Chuyển đổi dữ liệu (RIP – Raster Image Processing):

- Đầu vào: File PDF, Word, hình ảnh từ máy tính

- Xử lý: Bộ xử lý RIP chuyển đổi thành dữ liệu bitmap (ma trận điểm ảnh)

- Đầu ra: Tín hiệu bật/tắt laser tương ứng với từng điểm ảnh (pixel)

Ví dụ: Trang A4 in ở 600 dpi có 4960 x 7016 điểm = hơn 34 triệu điểm ảnh cần kiểm soát chính xác.

2. Điều khiển laser theo thời gian thực:

- Laser bật/tắt với tần số hàng triệu lần/giây

- Mỗi lần bật tạo một điểm sáng ~42 micromet (với 600 dpi)

- Thời gian mỗi điểm: ~1-2 microsecond

Nguyên lý quang điện:

Khi tia laser chiếu vào vùng nào trên trống:

- Trước chiếu laser: Vùng đó mang điện tích -600V (đã tích điện ở bước 2)

- Khi laser chiếu: Lớp quang dẫn trở nên dẫn điện

- Điện tích thoát: Ion âm thoát xuống đất qua lõi nhôm của trống

- Sau laser tắt: Điện áp vùng đó giảm xuống -50V đến -100V

- “Ảnh ẩn” hình thành: Phân bố điện áp khác nhau trên trống (vùng đậm -100V, vùng sáng -600V)

Phương pháp quét Raster:

Tia laser quét theo phương pháp giống TV CRT cũ:

- Quét ngang: Gương đa giác quay tạo đường quét từ trái sang phải

- Quét dọc: Trống quay tạo chuyển động dọc xuống

- Kết quả: Toàn bộ bề mặt trống được quét theo từng dòng (scan line)

Với máy in 30 trang/phút, trống quay 200-300 vòng/phút, tương đương 3-5 vòng/giây. Gương đa giác quay nhanh hơn nhiều: 15.000-25.000 vòng/phút để tạo hàng nghìn đường quét ngang mỗi giây.

Độ phân giải và chất lượng điểm ảnh:

- 300 dpi: Đủ cho văn bản thông thường, văn bản nhỏ có thể hơi răng cưa

- 600 dpi: Chuẩn cho máy in laser văn phòng, văn bản sắc nét

- 1200 dpi: Dùng cho in chất lượng cao, đồ họa chi tiết

Công nghệ nâng cao độ phân giải:

Các máy in cao cấp sử dụng RET (Resolution Enhancement Technology):

- Điều chỉnh kích thước và vị trí từng điểm laser

- Làm mịn đường viền chữ, giảm hiện tượng răng cưa

- Tạo cấp độ xám giả bằng cách thay đổi mật độ điểm

Các yếu tố ảnh hưởng đến độ chính xác:

- Rung động: Motor gương đa giác phải giảm rung xuống mức micromet

- Nhiệt độ: Làm biến dạng kích thước các bộ phận quang học

- Độ sạch thấu kính: Bụi trên thấu kính làm mờ điểm laser

- Tuổi thọ diode laser: Diode yếu đi theo thời gian, cần hiệu chỉnh công suất

“Ảnh ẩn” được tạo ra không nhìn thấy bằng mắt thường – chỉ là sự phân bố điện tích khác nhau trên bề mặt trống. Nhưng chính sự phân bố này sẽ quyết định mực bám vào đâu ở bước tiếp theo, tạo nên hình ảnh thực sự.

3.4. Bước 4: Phát triển hình ảnh với mực in

Sau khi ảnh ẩn được tạo, đã đến lúc “hiện hình” bằng cách đưa mực toner lên trống. Bước này chuyển hóa phân bố điện tích vô hình thành hình ảnh mực thực sự trên trống quang điện.

Developer Roller – Trục phát triển:

Đây là bộ phận then chốt trong hộp mực:

- Cấu tạo: Trục kim loại có từ tính, phủ lớp vật liệu bán dẫn

- Điện áp: Mang điện áp -400V đến -500V (nằm giữa vùng đã chiếu laser -100V và vùng chưa chiếu -600V)

- Tốc độ quay: Quay nhanh hơn trống 10-20% để đảm bảo cung cấp đủ mực

Nguyên lý vật lý cốt lõi:

Quá trình mực nhảy từ developer roller sang trống dựa trên lực tĩnh điện:

- Hạt mực trên developer roller: Mang điện tích -200V (được tích điện trong hộp mực)

- Vùng đã chiếu laser trên trống: Có điện áp -100V (thấp hơn mực)

- Lực hút: Chênh lệch điện thế 100V tạo lực hút kéo mực từ roller sang trống

- Vùng chưa chiếu laser: Có điện áp -600V (cao hơn mực -200V)

- Lực đẩy: Chênh lệch -400V đẩy mực ra, không bám vào vùng này

Kết quả: Mực chỉ bám vào vùng đã chiếu laser (vùng cần in), không bám vào vùng trắng.

Vai trò của từ tính:

Developer roller có lõi từ giúp:

- Giữ mực bám chắc trên bề mặt roller trước khi chuyển sang trống

- Kiểm soát độ dày lớp mực (~30-40 micromet)

- Tạo hiệu ứng “bàn chải từ”: Hạt mực đứng lên theo đường sức từ, tiếp xúc tốt hơn với trống

Doctor Blade – Kiểm soát lượng mực:

Lưỡi gạt kim loại mỏng (Doctor Blade) có nhiệm vụ:

- Tạo lớp mực đều: Gạt thành lớp mỏng đồng đều ~30-50 micromet

- Tích điện mực: Ma sát với lưỡi giúp hạt mực tích điện chuẩn -200V

- Ngăn mực rò: Chặn mực tràn ra ngoài hộp

Điều chỉnh độ đậm (Density Control):

Lượng mực bám vào trống được kiểm soát bởi:

- Development Bias: Điện áp trên developer roller (-400V đến -500V)

- Bias thấp (-400V): Ít mực chuyển → bản in nhạt

- Bias cao (-500V): Nhiều mực chuyển → bản in đậm

- Khoảng cách giữa roller và trống: 0.2-0.5mm, cần chính xác cao

- Chất lượng mực: Kích thước hạt đồng đều cho mật độ mực ổn định

Ảnh hưởng của nhiệt độ và độ ẩm:

Môi trường làm việc ảnh hưởng đáng kể:

- Độ ẩm cao (>70%): Mực hút ẩm, dễ vón cục, bám không đều

- Độ ẩm thấp (<30%): Điện tích tĩnh mạnh hơn, mực dễ bám quá mức

- Nhiệt độ cao (>30°C): Mực mềm ra, dính vào roller thay vì chuyển sang trống

- Nhiệt độ thấp (<15°C): Mực cứng, kém linh hoạt, chất lượng giảm

Vấn đề thường gặp:

- Background fog (màu xám toàn trang): Developer bias không đúng, cần hiệu chỉnh

- In nhạt: Mực cạn, doctor blade bị mòn, hoặc developer roller yếu

- Vệt trắng dọc: Doctor blade bị khuyết, hoặc developer roller bẩn

- Đốm đen: Mực vón cục hoặc developer roller bị hỏng

Khi sử dụng mực tương thích như Greentec, chất lượng phát triển hình ảnh phụ thuộc nhiều vào kích thước hạt đồng đều và công thức toner. Mực chất lượng cao có phân bố hạt đồng đều, tích điện ổn định, cho bản in sắc nét hơn.

3.5. Bước 5: Chuyển mực từ trống sang giấy

Sau khi hình ảnh mực đã hình thành trên trống, bước quan trọng tiếp theo là chuyển toàn bộ mực sang giấy với độ chính xác cao. Đây là bước “bàn giao” hình ảnh từ trống sang phương tiện cuối cùng.

Hệ thống nạp giấy (Paper Feed):

Trước khi chuyển mực, giấy phải được đưa đến đúng vị trí, đúng thời điểm:

- Khay giấy và con lăn nhặt: Lấy từng tờ giấy riêng lẻ (ngăn lấy nhiều tờ)

- Con lăn đồng bộ: Điều chỉnh vị trí giấy chính xác ±0.5mm

- Cảm biến giấy: Phát hiện giấy đi qua, kích hoạt quá trình transfer đúng lúc

- Hướng dẫn giấy: Hệ thống con lăn và thanh dẫn đưa giấy đến vùng transfer

Transfer Roller – Trục chuyển mực:

Bộ phận tạo lực kéo mực từ trống sang giấy:

- Vị trí: Ép giấy sát vào trống quang điện từ phía dưới

- Điện áp: Mang điện tích dương mạnh +600V đến +1200V

- Vật liệu: Cao su hoặc foam dẫn điện, đủ mềm để ép sát giấy vào trống

- Áp lực: 0.5-2 kg/cm² – đủ để giấy tiếp xúc tốt nhưng không làm nhăn

Nguyên lý chuyển mực:

Quá trình chuyển mực diễn ra cực nhanh (~10-20 millisecond):

- Điện tích dương trên giấy: Transfer roller tạo điện tích +600V đến +1200V lên mặt sau giấy

- Lực hút tĩnh điện: Điện tích dương (giấy) hút mực mang điện âm (trên trống)

- Mực nhảy sang giấy: Hạt mực vượt khoảng cách 0.1-0.2mm giữa trống và giấy

- Hiệu suất chuyển: 85-95% mực chuyển sang giấy, 5-15% còn lại bị gạt sạch ở bước 1

Vai trò của độ ẩm giấy:

Độ ẩm giấy ảnh hưởng lớn đến hiệu quả transfer:

- Giấy khô (<4% độ ẩm): Kém dẫn điện, khó tích điện, mực chuyển kém

- Giấy ẩm vừa (4-6%): Tối ưu, dẫn điện tốt, mực chuyển hiệu quả

- Giấy ẩm quá (>8%): Dẫn điện quá tốt, điện tích không tập trung, mực chuyển không đều

Đây là lý do tại sao:

- Không nên để giấy trong môi trường ẩm (phòng ẩm >70%)

- Giấy mới bóc ra khỏi bọc in tốt hơn giấy để lâu ngày

- Mùa mưa thường gặp vấn đề chất lượng in hơn mùa khô

Các yếu tố ảnh hưởng:

1. Loại giấy:

- Giấy bond thông thường (70-80gsm): Transfer tốt nhất

- Giấy dày (>120gsm): Cứng hơn, khó ép sát vào trống, có thể transfer kém

- Giấy phủ (coated): Bề mặt nhẵn cản trở tích điện, không phù hợp

- Giấy tái chế: Độ ẩm không đồng đều, chất lượng transfer thay đổi

2. Điện áp transfer:

- Quá thấp (<+600V): Mực transfer kém, bản in nhạt hoặc thiếu

- Vừa phải (+600V – +1000V): Transfer tối ưu

- Quá cao (>+1200V): Có thể làm nhòe mực, hoặc tạo vết đen từ phóng điện

3. Áp lực tiếp xúc:

- Áp lực thấp: Giấy không tiếp xúc đều, mực transfer không đồng đều

- Áp lực cao: Giấy nhăn, đặc biệt với giấy mỏng

Vấn đề thường gặp:

- Mực rụng khi chạm: Transfer kém, cần tăng điện áp transfer hoặc kiểm tra transfer roller

- Bản in có vệt trắng: Transfer roller bẩn hoặc bị mòn không đều

- Giấy bị tích điện tĩnh: Điện áp transfer quá cao, cần giảm

- Mực nhòe: Độ ẩm giấy quá cao hoặc áp lực transfer quá mạnh

Sau chuyển mực:

Sau khi mực chuyển sang giấy, vẫn còn 5-15% mực dư trên trống. Phần mực này sẽ được:

- Gạt sạch bằng cleaning blade (quay lại bước 1)

- Chứa trong thùng waste toner riêng

- Không được tái sử dụng (đã bị “oxy hóa” và tích điện không chuẩn)

Lúc này, mực chỉ đang nằm rời trên giấy, chưa bám chắc. Đụng vào sẽ bị lem. Bước cuối cùng – nấu chảy mực bằng nhiệt độ cao – sẽ hoàn thiện bản in.

3.6. Bước 6: Định hình bản in – Bước cuối cùng quan trọng

Đây là bước quan trọng nhất quyết định độ bền và chất lượng cuối cùng của bản in. Lô sấy sử dụng nhiệt độ cao và áp lực để biến lớp mực bột nằm rời trên giấy thành bản in cố định bền vững.

Cơ chế hoạt động lô sấy:

Giấy đi qua giữa hai trục với điều kiện khắc nghiệt:

- Nhiệt độ: 180-200°C (mực đen) hoặc 160-180°C (mực màu)

- Áp lực: 2-4 kg/cm² giữa hai trục

- Thời gian tiếp xúc: 50-100 millisecond – cực nhanh nhưng đủ để mực nóng chảy

- Tốc độ giấy: 100-300mm/giây tùy loại máy

Quá trình hóa lý chi tiết:

1. Giai đoạn gia nhiệt (0-30ms):

- Nhiệt truyền từ trục nhiệt vào giấy

- Nhiệt độ bề mặt giấy tăng từ 20°C lên 160-180°C

- Hạt mực polymer bắt đầu mềm ra

2. Giai đoạn nóng chảy (30-60ms):

- Hạt mực đạt nhiệt độ nóng chảy (glass transition temperature)

- Polymer chuyển từ rắn sang dạng “nhớt chảy”

- Áp lực từ trục ép đẩy mực nóng chảy thấm sâu vào cấu trúc sợi giấy

- Các hạt mực kề nhau hòa vào nhau, tạo lớp liên tục

3. Giai đoạn nguội (60-100ms):

- Giấy rời khỏi vùng nhiệt

- Mực nguội nhanh xuống <100°C

- Polymer đông đặc lại, tạo liên kết hóa học bền vững với sợi giấy

- Kết quả: Mực “dán chặt” vào giấy, không thể tách ra

Quá trình tách giấy:

Sau khi qua lô sấy, giấy có xu hướng bám vào trục nhiệt do:

- Mực vẫn còn một chút dính

- Điện tích tĩnh

Cơ cấu tách giấy bao gồm:

- Separation claws: Móng nhựa chống dính đẩy giấy ra khỏi trục nhiệt

- Separation roller: Con lăn phụ kéo giấy ra khớp quá trình

- Lớp phủ chống dính: Teflon hoặc silicone trên trục nhiệt ngăn mực bám vào trục

Công nghệ lớp phủ chống dính:

Trục nhiệt được phủ lớp vật liệu đặc biệt:

- Teflon (PTFE): Chống dính tốt, độ bền trung bình (50.000-100.000 trang)

- Silicone: Chống dính tốt hơn, bền hơn (100.000-150.000 trang)

- Ceramic: Cao cấp nhất, cực bền (200.000+ trang), giá cao

Khi lớp phủ bị mòn:

- Mực bám vào trục nhiệt

- Tạo vết đen trên bản in (toner offset)

- Cần thay lô sấy hoặc trục nhiệt

Hệ thống kiểm soát nhiệt độ:

Nhiệt độ lô sấy được kiểm soát chặt chẽ:

- Thermistor: Cảm biến nhiệt trở theo dõi nhiệt độ liên tục

- Bộ điều khiển PID: Điều chỉnh công suất đèn halogen để duy trì nhiệt độ ±5°C

- Thermal fuse: Ngắt điện khẩn cấp nếu quá nhiệt >220°C (nguy cơ cháy)

- Warm-up time: 30-90 giây khởi động để đạt nhiệt độ vận hành

Chế độ tiết kiệm năng lượng:

Lô sấy là “hào điện” nhất trong máy in laser:

- Công suất hoạt động: 800-1500W (bằng một bếp điện nhỏ)

- Chế độ sleep: Giảm xuống 100-120°C, tiêu thụ 10-50W

- Thời gian đánh thức: 10-20 giây từ sleep về hoạt động

- Chế độ off: Tắt hoàn toàn, tiêu thụ 1-5W, cần 30-90 giây khởi động lại

Các vấn đề thường gặp:

1. Bản in nhăn:

- Nguyên nhân: Giấy quá ẩm, nhiệt độ quá cao, áp lực không đều

- Giải pháp: Dùng giấy khô, kiểm tra nhiệt độ và áp lực lô sấy

2. Mực không bám chắc (rụng khi chà):

- Nguyên nhân: Nhiệt độ thấp, lô sấy hỏng, mực kém chất lượng

- Giải pháp: Kiểm tra nhiệt độ lô sấy, thay lô sấy hoặc đổi mực tốt hơn

3. Vệt đen trên giấy:

- Nguyên nhân: Lớp phủ trục nhiệt bị mòn, mực bám vào trục

- Giải pháp: Vệ sinh trục nhiệt, thay lô sấy nếu mòn nặng

4. Kẹt giấy liên tục:

- Nguyên nhân: Cảm biến lô sấy lỗi, nhiệt độ không đủ, cơ cấu tách giấy hỏng

- Giải pháp: Kiểm tra cảm biến, nhiệt độ và cơ cấu tách giấy

Lô sấy và loại giấy:

Không phải giấy nào cũng phù hợp:

- Giấy quá mỏng (<70gsm): Dễ nhăn, có thể cháy ở nhiệt độ cao

- Giấy quá dày (>220gsm): Mực khó thấm sâu, có thể rụng

- Giấy phủ bóng: Lớp phủ có thể bong tróc ở nhiệt độ cao

- Giấy tối ưu: 70-120gsm, bond hoặc copy paper

Đây là lý do tại sao bản in laser “nóng” và “khô” ngay khi ra khỏi máy – vì vừa trải qua quá trình nướng ở 180-200°C. Đợi 10-20 giây để giấy nguội hẳn trước khi xếp chồng sẽ tránh mực bị lem.

4. Công nghệ mực in laser và vai trò trong chất lượng in

Mực in laser (toner) không chỉ đơn giản là “bột màu” – đây là sản phẩm công nghệ cao với cấu trúc phức tạp, ảnh hưởng trực tiếp đến chất lượng bản in, tuổi thọ máy và chi phí vận hành. Hiểu rõ về mực giúp bạn đưa ra quyết định đúng đắn khi lựa chọn giữa mực chính hãng và mực tương thích.

Khác với mực lỏng của máy phun cần độ nhớt, độ pH phù hợp, mực laser là hỗn hợp bột polymer với yêu cầu về kích thước hạt, điện tích bề mặt, tính từ và nhiệt độ nóng chảy. Mỗi thông số đều được tính toán kỹ lưỡng để đảm bảo tương thích với trống quang điện, developer roller và lô sấy.

Chất lượng mực quyết định:

- Độ sắc nét bản in: Hạt mực càng mịn và đồng đều, hình ảnh càng sắc nét

- Độ đen/độ bão hòa màu: Tỷ lệ pigment và công thức polymer

- Tuổi thọ trống quang điện: Mực kém có hạt cứng làm trầy xước trống

- Độ bền bản in: Công thức wax và polymer ảnh hưởng đến khả năng chống nước, chống phai

[Hình ảnh hạt mực dưới kính hiển vi điện tử cho thấy kích thước và hình dạng]

4.1. Cấu trúc và thành phần mực laser

Mực laser là sản phẩm của ngành công nghệ vật liệu, với công thức phức tạp được nghiên cứu nhiều năm. Mỗi hãng có công thức riêng, nhưng cấu trúc cơ bản gồm 4 thành phần chính.

Thành phần chi tiết:

1. Nhựa polymer (80-90%):

- Loại phổ biến: Styrene-acrylic copolymer hoặc Polyester resin

- Vai trò: Tạo “nền” của hạt mực, nóng chảy khi qua lô sấy để bám vào giấy

- Nhiệt độ nóng chảy: 120-180°C tùy công thức

- Đặc tính: Phải mềm đủ để nóng chảy nhanh, cứng đủ để không vón cục trong hộp mực

2. Pigment – Chất tạo màu (5-10%):

- Mực đen: Carbon black (muội than siêu mịn)

- Kích thước hạt: 10-30 nanometer

- Cho màu đen sâu, độ che phủ cao

- Mực màu:

- Cyan: Phthalocyanine blue

- Magenta: Quinacridone red

- Yellow: Diazo yellow

- Tỷ lệ: Càng nhiều pigment, màu càng đậm nhưng chi phí càng cao

3. Bột từ tính – Iron oxide (2-5%):

- Thành phần: Hạt sắt oxit (Fe₃O₄) siêu mịn

- Vai trò: Tạo tính từ cho hạt mực

- Chức năng: Developer roller (có từ tính) hút mực bám vào bề mặt, kiểm soát lượng mực phân phối

- Ảnh hưởng: Nếu thiếu iron oxide, mực không bám đều lên developer roller

4. Phụ gia (1-2%):

- Silica (SiO₂): Hạt siêu mịn phủ bên ngoài giúp:

- Chống vón cục khi bảo quản

- Tăng khả năng tích điện đồng đều

- Cải thiện độ trôi chảy (flowability) của bột

- Wax (paraffin hoặc polyethylene):

- Tạo lớp bóng trên bản in

- Giúp mực tách khỏi trục nhiệt dễ hơn

- Tăng độ bền chống trầy xước

- Charge control agent: Hóa chất điều chỉnh điện tích bề mặt hạt mực (-10 đến -30 μC/g)

Đặc tính vật lý quan trọng:

| Thông số | Giá trị | Ý nghĩa |

|---|---|---|

| Kích thước hạt | 5-10 μm | Càng nhỏ, độ phân giải càng cao |

| Phân bố kích thước | Độ lệch chuẩn <1.5 μm | Đồng đều cho chất lượng ổn định |

| Điện tích bề mặt | -10 đến -30 μC/g | Đảm bảo tích điện âm ổn định |

| Nhiệt độ nóng chảy (Tg) | 120-180°C | Phù hợp với nhiệt độ lô sấy |

| Tính từ | 10-30 emu/g | Đủ để developer roller hút mực |

So sánh mực đen và mực màu:

Mực đen:

- Carbon black cho màu đen sâu, độ che phủ tốt

- Nhiệt độ nóng chảy cao hơn (160-180°C)

- Chi phí thấp hơn mực màu 40-60%

- Tuổi thọ cao hơn (ít bị phai màu)

Mực màu (CMY):

- Pigment hữu cơ, màu sắc tươi sáng

- Nhiệt độ nóng chảy thấp hơn (120-160°C) để tránh biến màu

- Chi phí cao hơn do pigment đắt

- Dễ phai màu hơn khi tiếp xúc với ánh sáng mặt trời

Mực OEM vs Mực tương thích:

Mực chính hãng (OEM – Original Equipment Manufacturer):

- Công thức độc quyền, tối ưu cho máy của hãng

- Kiểm soát chất lượng nghiêm ngặt (đạt ISO, JIS)

- Đảm bảo tương thích 100% với trống, developer roller

- Giá cao: 1.5 triệu đồng cho hộp mực HP đen A4

- Chi phí/trang: 600-800đ/trang

Mực tương thích (như Greentec):

- Sản xuất bởi bên thứ ba, công thức “kỹ nghệ ngược” (reverse-engineered)

- Chất lượng tốt nếu từ thương hiệu uy tín: tương đương 90% mực OEM

- Giá rẻ hơn 40-60%: 600.000-900.000đ cho cùng model

- Chi phí/trang: 250-400đ/trang – tiết kiệm 40-50%

- Rủi ro: Nếu chất lượng kém, có thể làm hỏng trống (trường hợp hiếm)

Tại Máy văn phòng Toàn Nhân, chúng tôi cung cấp mực in Greentec với cam kết:

- Sản xuất theo chuẩn ISO 9001:2015

- Kiểm định chất lượng 100% trước xuất xưởng

- Tương đương 90% mực chính hãng, tiết kiệm 40-50% chi phí

- Bảo hành đến giọt mực cuối cùng

- Cam kết không làm hư máy in – nếu có chịu trách nhiệm 100%

[Bảng thành phần mực + hình ảnh mặt cắt hạt mực]

4.2. Quy trình sản xuất và kiểm soát chất lượng mực in

Sản xuất mực laser là quy trình công nghệ cao với nhiều bước phức tạp, yêu cầu môi trường sạch và kiểm soát chất lượng nghiêm ngặt. Hiểu rõ quy trình này giúp bạn đánh giá được sự khác biệt giữa mực chất lượng cao và mực kém.

Quy trình sản xuất mực laser:

Bước 1: Trộn nguyên liệu (Compounding)

- Nguyên liệu đầu vào: Polymer resin, pigment, iron oxide, wax, charge control agent

- Thiết bị: Máy trộn nhiệt độ cao (150-180°C)

- Quá trình: Nấu chảy polymer, trộn đều tất cả thành phần trong 2-4 giờ

- Kiểm soát: Nhiệt độ, tốc độ trộn, thời gian – ảnh hưởng đến tính đồng nhất

- Kết quả: Khối polymer màu đồng nhất, gọi là “master batch”

Bước 2: Nghiền thô (Coarse Grinding)

- Thiết bị: Máy nghiền va đập (hammer mill)

- Kích thước đầu ra: Hạt 1-2mm

- Mục đích: Chuẩn bị cho bước nghiền mịn

Bước 3: Nghiền siêu mịn (Fine Grinding)

- Công nghệ: Air jet milling – nghiền bằng luồng khí nén cao tốc

- Nguyên lý: Các hạt polymer va chạm với nhau ở tốc độ siêu cao (âm thanh), tự nghiền nhỏ lại

- Ưu điểm: Không phát sinh nhiệt (tránh làm biến tính polymer), hạt tròn đều

- Kích thước đầu ra: 5-15 micromet (chưa đồng đều)

- Thời gian: 4-8 giờ tùy công thức

Bước 4: Phân loại kích thước (Classification)

- Thiết bị: Máy phân loại li tâm (cyclone classifier)

- Nguyên lý: Dùng luồng khí xoáy tách hạt theo kích thước

- Kết quả: Chỉ giữ lại hạt 5-10 micromet, loại bỏ hạt quá to hoặc quá nhỏ

- Độ đồng đều: Độ lệch chuẩn <1.5 micromet

- Hiệu suất: Chỉ 60-70% nguyên liệu qua được bước này (30-40% quay lại nghiền lại)

Bước 5: Phủ bề mặt (External Addition)

- Mục đích: Phủ lớp silica và các phụ gia lên bề mặt hạt

- Thiết bị: Máy trộn cao tốc Henschel mixer

- Quá trình:

- Hạt mực + silica siêu mịn (0.01-0.1 micromet) trộn ở tốc độ cao

- Lực ly tâm và ma sát làm silica bám đều lên bề mặt hạt

- Thời gian: 10-30 phút

- Kết quả: Mỗi hạt mực được phủ lớp silica mỏng, chống vón cục và kiểm soát điện tích

Bước 6: Tích điện và kiểm tra (Charging & QC)

- Triboelectric charging: Ma sát để tích điện âm cho hạt mực

- Kiểm tra điện tích: Đo điện tích bề mặt (-10 đến -30 μC/g)

- Kiểm tra tính từ: Đảm bảo iron oxide phân bố đều

- Kiểm tra màu sắc: So sánh với mẫu chuẩn bằng spectrophotometer

Bước 7: Đóng gói và bảo quản

- Môi trường: Phòng sạch với độ ẩm kiểm soát <40%

- Bao bì: Túi nhôm kín chân không, chống ẩm

- Bảo quản: Nhiệt độ 15-25°C, tránh ánh sáng trực tiếp

- Hạn sử dụng: 2-3 năm nếu bảo quản đúng cách

Kiểm soát chất lượng nghiêm ngặt:

1. Kiểm tra kích thước hạt:

- Thiết bị: Laser diffraction particle size analyzer

- Thông số: Kích thước trung bình (D50), phân bố (D10-D90)

- Tiêu chuẩn: D50 = 7-9 micromet, độ lệch chuẩn <1.5 micromet

2. Kiểm tra điện tích:

- Thiết bị: Tribometer hoặc charge spectrograph

- Thông số: Điện tích khối (μC/g), tốc độ tích điện

- Tiêu chuẩn: -15 đến -25 μC/g, ổn định qua thời gian

3. Kiểm tra tính từ:

- Thiết bị: VSM (Vibrating Sample Magnetometer)

- Thông số: Độ từ hóa (emu/g)

- Tiêu chuẩn: 15-25 emu/g, đồng đều giữa các mẻ

4. Kiểm tra màu sắc:

- Thiết bị: Spectrophotometer

- Thông số: Giá trị L a b , density

- Tiêu chuẩn: ΔE <2 so với mẫu chuẩn (sai số màu không nhìn thấy bằng mắt thường)

5. Kiểm tra in thực tế:

- In mẫu trên máy thật với các độ phủ khác nhau (5%, 20%, 50%, 100%)

- Đánh giá độ sắc nét, độ đồng đều, độ bám dính mực

- Kiểm tra độ bền: chống trầy xước, chống nước, chống phai màu

Quy trình đóng gói và bảo quản:

Đóng gói hộp mực:

- Nạp mực vào hộp: Môi trường phòng sạch, độ ẩm <40%

- Lắp ráp bộ phận: Developer roller, doctor blade, chip điện tử

- Kiểm tra rò rỉ: Đảm bảo hộp kín, không rò bột

- Dán seal bảo vệ: Băng dính niêm phong trống và developer roller

- Đóng gói bên ngoài: Hộp carton + túi chống tĩnh điện

Bảo quản:

- Nhiệt độ: 15-25°C (tránh nóng >35°C hoặc lạnh <10°C)

- Độ ẩm: 40-60% (tránh quá khô <30% hoặc quá ẩm >70%)

- Ánh sáng: Tránh ánh sáng trực tiếp (UV làm biến tính polymer)

- Vị trí: Đặt nằm ngang, không xếp chồng quá 5 hộp

Khác biệt giữa mực OEM và mực tương thích:

Mực OEM (Canon, HP, Brother):

- Quy trình sản xuất tự động 100%

- Kiểm soát chất lượng ở mọi bước (100% sản phẩm được kiểm tra)

- Nguyên liệu cao cấp (polymer Nhật Bản, pigment Đức)

- Đạt chuẩn ISO 9001, ISO 14001

- Chi phí cao do đầu tư R&D và marketing

Mực tương thích chất lượng cao (như Greentec):

- Quy trình tương tự OEM nhưng tối ưu chi phí

- Kiểm soát chất lượng nghiêm ngặt (kiểm tra 100% trước xuất xưởng)

- Nguyên liệu chất lượng tốt (polymer Hàn Quốc, Trung Quốc)

- Đạt chuẩn ISO 9001:2015

- Chi phí thấp hơn 40-60% nhờ tối ưu quy trình và không có chi phí marketing lớn

Mực tương thích kém chất lượng:

- Bỏ qua bước phân loại kích thước → hạt không đồng đều

- Ít hoặc không kiểm tra điện tích → in không đều

- Nguyên liệu rẻ tiền → dễ vón cục, làm hỏng trống

- Không kiểm tra in thực tế → chất lượng không ổn định

Tại Máy văn phòng Toàn Nhân, mực Greentec được sản xuất theo quy trình nghiêm ngặt tương đương OEM, với kiểm định chất lượng 100% trước khi xuất xưởng. Đây là lý do Greentec đạt được chất lượng tương đương 90% mực chính hãng với giá tiết kiệm 40-50%.

4.3. Ảnh hưởng của mực đến hiệu suất và tuổi thọ máy in

Chất lượng mực không chỉ ảnh hưởng đến bản in, mà còn quyết định tuổi thọ các bộ phận quan trọng trong máy – đặc biệt là trống quang điện và lô sấy. Hiểu rõ mối liên hệ này giúp bạn cân nhắc kỹ khi chọn mực giá rẻ.

Ảnh hưởng đến trống quang điện:

Trống quang điện là bộ phận đắt nhất và nhạy cảm nhất trong máy in laser. Mực tiếp xúc trực tiếp với trống qua developer roller và cleaning blade.

1. Hạt mực cứng, sắc cạnh:

- Nguyên nhân: Nghiền không đều, không qua bước classification

- Hậu quả: Làm trầy xước bề mặt lớp quang dẫn của trống

- Biểu hiện: Vệt trắng dọc trên bản in, lan rộng dần theo thời gian

- Chi phí: Trống hỏng trước hạn – thay thế tốn 1-3 triệu đồng

2. Hạt mực quá nhỏ (<3 micromet):

- Vấn đề: Len lỏi vào khe hở giữa cleaning blade và trống

- Hậu quả: Tích tụ dưới blade, làm blade không gạt sạch được

- Biểu hiện: Background fog (toàn trang xám mờ), rồi vệt đen

- Chi phí: Phải thay trống và cleaning blade sớm

3. Mực vón cục:

- Nguyên nhân: Bảo quản kém, hút ẩm, không có silica phủ bề mặt

- Hậu quả: Cục mực lớn làm trầy trống, hoặc tạo đốm đen trên bản in

- Biểu hiện: Đốm đen ngẫu nhiên, vệt đen theo chu kỳ

- Chi phí: Trống bị hỏng vĩnh viễn

Mực chất lượng cao vs mực kém:

- Mực OEM/Greentec: Hạt tròn đều, mềm, tuổi thọ trống 15.000-20.000 trang

- Mực kém: Hạt sắc cạnh, cứng, trống hỏng sau 5.000-8.000 trang

- Chi phí ẩn: Tiết kiệm 200.000đ mực nhưng mất 2 triệu đồng thay trống sớm

Ảnh hưởng đến lô sấy (Fuser):

Lô sấy làm việc ở nhiệt độ cao, dễ bị ảnh hưởng bởi chất lượng mực.

1. Mực nhiệt độ nóng chảy không chuẩn:

- Quá thấp (<120°C): Mực chảy sớm, dính vào trục nhiệt

- Quá cao (>200°C): Mực không chảy đủ, bản in mực rụng

- Hậu quả: Lớp Teflon/silicone bị bám mực, hỏng sớm

- Chi phí: Thay lô sấy tốn 2-5 triệu đồng

2. Mực không đủ wax:

- Vấn đề: Mực dính vào trục nhiệt, không tách ra được

- Biểu hiện: Vệt đen trên bản in, kẹt giấy liên tục

- Chi phí: Phải vệ sinh lô sấy thường xuyên hoặc thay sớm

3. Mực tạp chất cao:

- Nguyên nhân: Nguyên liệu kém, không lọc sạch

- Hậu quả: Tạp chất cháy khét trong lô sấy, gây mùi hôi

- Biểu hiện: Mùi khét bất thường, vết đen trên giấy

Ảnh hưởng đến developer roller và doctor blade:

Developer roller:

- Mực tốt: Bám đều, tuổi thọ roller 50.000 trang

- Mực kém: Bám không đều, mòn lớp phủ sớm, chỉ 15.000-20.000 trang

Doctor blade:

- Mực tốt: Blade mềm dẻo, tuổi thọ 30.000 trang

- Mực kém: Hạt cứng làm mòn blade nhanh, chỉ 10.000 trang

Ảnh hưởng đến chất lượng in:

Mực chất lượng cao:

- Độ sắc nét: Hạt đồng đều 7-9 micromet → văn bản sắc nét, không nhòe

- Độ đậm ổn định: Điện tích đồng đều → độ đậm đều từ đầu đến cuối hộp

- Không background fog: Điện tích chuẩn → không bám mực vào vùng trắng

- Màu chuẩn: Pigment chất lượng cao → màu đúng, không lệch tông

Mực chất lượng kém:

- Độ sắc nét kém: Hạt không đồng đều → văn bản nhòe, mờ

- Độ đậm thay đổi: In đầu đậm, in sau nhạt dần

- Background fog: Toàn trang xám mờ thay vì trắng tinh

- Màu sai lệch: Đen không đủ đen, màu bị lệch

Cách nhận biết mực kém chất lượng:

Quan sát trực tiếp:

- Bột không đồng đều: Có cục to, cục nhỏ lẫn lộn

- Bột quá mịn: Bay mù mịt khi mở hộp (hạt <3 micromet)

- Màu sắc không chuẩn: Đen xám xám, không đen thật

Khi in:

- In 5 trang đầu tốt, sau đó giảm chất lượng: Điện tích không ổn định

- Background fog từ đầu: Điện tích không chuẩn

- In không đều: Developer roller hoặc blade kém

Sau một thời gian:

- Vệt trắng dọc xuất hiện: Trống bị trầy xước

- Mùi khét bất thường: Tạp chất cháy trong lô sấy

- Kẹt giấy thường xuyên: Mực dính vào lô sấy

Lựa chọn thông minh:

Khi nào dùng mực OEM:

- Máy in mới, còn bảo hành (tránh mất bảo hành)

- In tài liệu quan trọng cần chất lượng tối đa

- Ngân sách không hạn chế

Khi nào dùng mực tương thích chất lượng cao (Greentec):

- Máy in hết bảo hành, muốn tiết kiệm chi phí

- In khối lượng lớn hàng ngày (văn phòng, trường học)

- Cần cân bằng giữa chất lượng và giá thành

Không nên dùng:

- Mực giá rẻ không rõ nguồn gốc

- Mực không có thông tin nhà sản xuất

- Mực được bán với giá “quá tốt để có thể thật”

Tại Toàn Nhân, mực in Greentech được cam kết:

- Không làm hư hại máy in – nếu có, Greentec chịu trách nhiệm 100%

- Tương đương 90% mực chính hãng về chất lượng

- Tiết kiệm 40-50% chi phí so với OEM

- Bảo hành đến giọt mực cuối cùng

- Phù hợp cho cả máy in laser đen trắng và máy in laser màu

5. Công nghệ laser trong máy in – Trái tim của quy trình tạo ảnh

Hệ thống laser là “bộ não và bàn tay” của máy in laser – nơi dữ liệu kỹ thuật số được chuyển thành hình ảnh vật lý với độ chính xác tuyệt đối. Công nghệ này quyết định độ phân giải, tốc độ in và chất lượng tổng thể của máy.

Trong khi các bộ phận khác (trống, mực, lô sấy) có thể thay thế, hệ thống laser là bộ phận cố định được thiết kế và lắp ráp tỉ mỉ từ nhà máy. Chất lượng hệ thống laser là điểm phân biệt cốt lõi giữa máy in cao cấp và máy bình dân, giữa máy chính hãng và máy nhái.

Sự phát triển của công nghệ laser đã cho phép máy in đạt độ phân giải từ 300 dpi những năm 1980 lên 1200-2400 dpi hiện nay, đồng thời tăng tốc độ từ 4-6 trang/phút lên 40-60 trang/phút.

5.1. Nguyên lý tạo và điều khiển tia laser

Laser trong máy in không phải loại công suất cao dùng cắt kim loại hay phẫu thuật mắt, mà là laser công suất thấp được thiết kế đặc biệt để điều khiển chính xác và an toàn.

Loại diode laser sử dụng:

Laser bán dẫn GaAs/GaAlAs (Gallium Arsenide/Gallium Aluminum Arsenide):

- Bước sóng: 780-800 nanometer (nm) – vùng hồng ngoại gần

- Tại sao chọn bước sóng này:

- Lớp quang dẫn trên trống nhạy cảm với bước sóng này

- Không nhìn thấy bằng mắt thường (an toàn hơn)

- Diode phát được ổn định và rẻ

- Kích thước: Chip diode nhỏ chỉ 2-3mm, nhưng bên trong là cấu trúc nano phức tạp

- Tuổi thọ: 10.000-50.000 giờ (tương đương 10-20 năm sử dụng bình thường)

Nguyên lý hoạt động diode laser:

- Phát xạ kích thích (Stimulated Emission): Khi dòng điện chạy qua diode, electron nhảy lên mức năng lượng cao, sau đó rơi xuống và phát ra photon (hạt ánh sáng)

- Khuếch đại: Photon va chạm electron khác, tạo thêm photon cùng pha

- Dao động cộng hưởng: Hai gương phản xạ ở hai đầu diode tạo buồng cộng hưởng, ánh sáng bị khuếch đại nhiều lần

- Đầu ra: Tia laser đơn sắc (một bước sóng), kết hợp (coherent), song song

Đặc điểm tia laser máy in:

- Độ kết hợp cao: Tất cả photon cùng pha → tập trung tốt qua thấu kính

- Độ đơn sắc: Chỉ một bước sóng 780nm → không bị tán sắc

- Tính định hướng: Chùm tia hẹp, phân kỳ rất nhỏ (~1-2 độ)

- Kích thước điểm: Có thể tập trung thành điểm nhỏ tới 30-50 micromet

Cơ chế điều biến (Modulation):

Để “vẽ” hình ảnh, laser phải bật/tắt cực nhanh theo dữ liệu bitmap:

- Điều khiển dòng điện: Khi cần in điểm → tăng dòng điện lên ngưỡng phát laser (threshold current ~20-50mA)

- Tốc độ chuyển đổi: 1-5 nanosecond (tỷ phần giây) để bật/tắt

- Tần số điều biến: Lên đến 100 MHz (100 triệu lần/giây) cho máy in cao cấp

- Độ chính xác: Timing phải chính xác đến nanosecond để đảm bảo điểm in đúng vị trí

Ví dụ cụ thể: Máy in 600 dpi ở tốc độ 30 trang/phút:

- Mỗi trang A4 có 7,000 dòng quét

- Mỗi dòng có 5,000 điểm

- Tốc độ: 30 trang/60 giây = 0.5 trang/giây

- Số điểm/giây: 7,000 x 5,000 x 0.5 = 17.5 triệu điểm/giây

- Laser phải chuyển đổi bật/tắt 17.5 triệu lần/giây!

Công suất laser và an toàn:

- Công suất: 3-10 mW (milliwatt) – cực thấp

- Phân loại an toàn: Class 1 theo tiêu chuẩn IEC 60825

- Ý nghĩa: An toàn ngay cả khi nhìn trực tiếp (nhưng không nhìn thấy vì là hồng ngoại)

- Bảo vệ: Máy in có interlock – tự động tắt laser khi mở nắp

So sánh với các loại laser khác:

- Laser cắt kim loại: 1,000-10,000 W (hơn 1 triệu lần)

- Laser pointer: 1-5 mW (tương đương)

- Laser phẫu thuật mắt: 100-500 mW (50-150 lần)

- Laser máy in: 5-10 mW (an toàn nhất)

5.2. Hệ thống quang học chính xác

Tia laser từ diode cần được điều hướng, quét và tập trung chính xác lên trống quang điện. Hệ thống quang học là bộ phận đòi hỏi độ chính xác cơ khí cao nhất trong máy in.

Gương đa giác (Polygon Mirror) – Bộ phận quét:

Cấu tạo:

- Hình dạng: Khối đa giác đều (thường 4, 6 hoặc 8 mặt) làm từ nhôm hoặc thủy tinh

- Kích thước: Đường kính 20-40mm

- Bề mặt: Mỗi mặt là gương phản xạ chính xác, phẳng đến mức sub-micromet

- Trục quay: Ổ bi chính xác cao, mất cân bằng <1 gram.mm

Động cơ quay:

- Loại: Motor BLDC (Brushless DC) hoặc motor đồng bộ

- Tốc độ: 15,000-25,000 vòng/phút (RPM) – nhanh hơn động cơ ô tô

- Độ ổn định: Tốc độ phải ổn định ±0.1% để vị trí điểm ảnh chính xác

- Khởi động: Cần 5-10 giây để đạt tốc độ ổn định

- Tuổi thọ: 50,000-100,000 giờ (10-20 năm)

Nguyên lý quét:

- Tia laser chiếu vào gương đa giác đang quay

- Mỗi mặt gương phản xạ tia laser ra một hướng khác nhau

- Khi gương quay, tia laser quét ngang từ trái sang phải

- Với gương 6 mặt quay 20,000 RPM → 2,000 đường quét/giây

Thấu kính F-theta – Hệ thống hội tụ:

Đây là thấu kính đặc biệt, khác với thấu kính thường:

Vấn đề cần giải quyết:

- Khi gương quay, tia laser vẽ một cung tròn

- Khoảng cách từ gương đến các điểm trên trống không đều

- Nếu dùng thấu kính thường: điểm ảnh ở giữa và ở rìa có kích thước khác nhau

Giải pháp F-theta lens:

- Đặc điểm: Tiêu cự thay đổi theo góc (non-linear focal length)

- Kết quả: Tia laser luôn tập trung thành điểm nhỏ như nhau ở mọi vị trí trên trống

- Độ phẳng trường ảnh (Field flatness): Sai số <50 micromet trên chiều rộng 216mm (A4)

- Vật liệu: Thủy tinh quang học chất lượng cao, mài chính xác

Chuỗi thấu kính: Thực tế máy in dùng 2-4 thấu kính xếp theo trình tự:

- Collimator lens: Biến tia laser từ diode thành chùm song song

- Cylindrical lens: Hội tụ tia laser theo một chiều (chống rung)

- F-theta lens: Tập trung tia lên trống với tốc độ quét đồng đều

- Fold mirror: Gương phẳng để uốn đường đi của tia (tiết kiệm không gian)

Hệ thống cảm biến đồng bộ:

Start-of-Scan (SOS) sensor:

- Vị trí: Ở đầu mỗi đường quét (ngoài vùng in)

- Chức năng: Phát hiện khi tia laser bắt đầu quét mỗi dòng

- Tín hiệu: Gửi tín hiệu clock để RIP biết khi nào bắt đầu bật/tắt laser

- Độ chính xác: Timing chính xác đến ±100 nanosecond

End-of-Scan (EOS) sensor (không phải tất cả máy có):

- Phát hiện khi kết thúc quét

- Dùng để kiểm tra tốc độ gương có ổn định không

Công nghệ điều chỉnh vị trí (Beam positioning):

Máy in cao cấp có hệ thống bù lỗi:

- Góc quay gương không hoàn hảo: Mỗi mặt gương hơi lệch vài micromet

- Nhiệt độ thay đổi: Làm biến dạng kích thước quang học

- Giải pháp: Cảm biến theo dõi vị trí thực tế, RIP điều chỉnh timing laser

Độ chính xác cơ khí yêu cầu:

| Bộ phận | Dung sai | So sánh |

|---|---|---|

| Độ phẳng gương | <0.5 micromet | 1/100 sợi tóc |

| Độ vuông góc trục gương | <10 giây cung | <0.003 độ |

| Vị trí thấu kính | ±50 micromet | 1/20 sợi tóc |

| Độ song song trục laser | <0.5 mrad | 0.03 độ |

Ảnh hưởng đến chất lượng in:

- Gương mất cân bằng: Rung → vệt mờ dọc trên bản in

- Thấu kính bị lệch: Điểm ảnh không tròn → văn bản nhòe

- Bụi trên thấu kính: Giảm cường độ laser → in nhạt

- Motor gương chậm: Vị trí điểm ảnh sai → hình ảnh méo

Đây là lý do tại sao không nên tự tháo rời bộ phận laser – một sai lệch nhỏ có thể làm giảm chất lượng in đáng kể.

5.3. Kỹ thuật quét và tạo điểm ảnh (Pixel Formation)

Cách tia laser “vẽ” hình ảnh lên trống quang điện quyết định độ phân giải và chất lượng chi tiết của bản in. Đây là nơi dữ liệu kỹ thuật số được chuyển thành thực tế vật lý.

Phương pháp quét Raster (Raster Scanning):

Giống như TV CRT cũ, laser quét theo phương pháp raster – vẽ từng dòng ngang liên tiếp:

Quét ngang (Horizontal Scan):

- Tạo bởi: Gương đa giác quay

- Tốc độ: Mỗi mặt gương tạo một đường quét

- Tần số: Với gương 6 mặt quay 20,000 RPM = 2,000 đường quét/giây

- Chiều dài quét: 216mm (chiều rộng A4)

Quét dọc (Vertical Scan):

- Tạo bởi: Trống quang điện quay

- Tốc độ: Trống quay chậm hơn nhiều, ~100-300 RPM

- Khoảng cách giữa các dòng:

- 600 dpi → 42.3 micromet/dòng (1 inch = 25.4mm, chia cho 600)

- 1200 dpi → 21.2 micromet/dòng

Đồng bộ giữa hai chuyển động:

- Tốc độ gương và tốc độ trống phải đồng bộ chính xác

- Sai lệch 0.1% → hình ảnh bị méo, vệt trắng/đen

- RIP (Raster Image Processor) điều phối cả hai

Kích thước điểm ảnh (Pixel Size):

Độ phân giải 600 dpi (dots per inch):

- Khoảng cách giữa 2 điểm: 25.4mm / 600 = 0.0423mm = 42.3 micromet

- Kích thước điểm laser: ~50-60 micromet (hơi lớn hơn khoảng cách)

- Lý do: Các điểm chồng lên nhau một chút tạo đường liền mạch

Độ phân giải 1200 dpi:

- Khoảng cách: 21.2 micromet

- Kích thước điểm: ~25-30 micromet

- Yêu cầu: Hệ thống quang học chính xác gấp đôi

Công nghệ RET (Resolution Enhancement Technology):

Do giới hạn vật lý, độ phân giải thực của laser có giới hạn. Các hãng phát triển công nghệ RET để tăng độ phân giải hiệu dụng:

Nguyên lý cơ bản:

- Thay vì mỗi điểm chỉ có 2 trạng thái (bật/tắt)

- RET tạo thêm cấp độ xám giữa bằng cách:

- Thay đổi kích thước điểm (pulse width modulation)

- Thay đổi vị trí điểm (sub-pixel positioning)

- Thay đổi cường độ điểm (power modulation)

Kỹ thuật làm mịn đường viền (Anti-aliasing): Đường viền chữ, đặc biệt với font nhỏ, dễ bị răng cưa:

- RET phát hiện vùng biên

- Thêm các điểm xám ở biên để làm mịn chuyển tiếp

- Kết quả: Chữ sắc nét hơn, ít răng cưa hơn

Ví dụ HP ProRes 1200:

- Độ phân giải thực: 600 dpi

- Với RET: Hiệu dụng 1200 dpi

- Cách thực hiện: Điều chỉnh vị trí và kích thước điểm ở sub-pixel level

Công nghệ tạo cấp độ xám giả (Halftoning):

Laser chỉ có 2 trạng thái (bật/tắt), nhưng có thể tạo ảo giác cấp độ xám:

Dithering matrix:

- Sắp xếp các điểm đen theo pattern

- Mắt người nhìn từ xa thấy như màu xám

- Ví dụ: 25% điểm đen → xám nhạt, 75% điểm đen → xám đậm

Error diffusion:

- Thuật toán phức tạp hơn, lan truyền sai số sang điểm kề

- Cho kết quả mịn hơn dithering thông thường

Mối liên hệ giữa tốc độ quét, tần số điều biến và độ phân giải:

Công thức cơ bản: “` Tần số điều biến = Độ phân giải × Chiều rộng trang × Số đường quét/giây “`

Ví dụ:

- Độ phân giải: 600 dpi

- Chiều rộng: 8.5 inch (A4)

- Số dòng quét: 2,000/giây

- Tần số cần: 600 × 8.5 × 2,000 = 10.2 MHz

Độ phân giải 1200 dpi cần tần số gấp đôi: 20.4 MHz

Độ phân giải quang học vs độ phân giải nâng cao:

Độ phân giải quang học (Optical Resolution):

- Do kích thước điểm laser thực tế quyết định

- Phổ biến: 600 dpi hoặc 1200 dpi

- Không thể vượt quá giới hạn vật lý của hệ thống quang học

Độ phân giải nâng cao (Enhanced Resolution):

- Dùng RET và các kỹ thuật xử lý

- Có thể đạt 2400 dpi hoặc 4800 dpi (theo quảng cáo)

- Thực chất: Độ phân giải quang học vẫn là 600-1200 dpi, chỉ xử lý tinh vi hơn

Kết luận: Độ phân giải quang học quan trọng hơn độ phân giải “nâng cao” trong quảng cáo. Máy in laser 1200 dpi thực sự tốt hơn máy 600 dpi “nâng cao lên 2400 dpi”.

6. So sánh máy in laser với các công nghệ in khác

Hiểu rõ ưu nhược điểm của từng công nghệ giúp bạn chọn máy in phù hợp với nhu cầu. Máy in laser không phải lúc nào cũng là lựa chọn tốt nhất – tùy vào mục đích sử dụng, khối lượng in và ngân sách.

Hiện nay có 4 công nghệ in chính cho văn phòng và gia đình:

- Laser – Dùng tia laser + mực bột + nhiệt

- Phun mực (Inkjet) – Phun giọt mực lỏng trực tiếp

- LED – Dùng dải LED thay vì laser (nguyên lý tương tự laser)

- Nhiệt (Thermal) – In bằng nhiệt (dùng cho in hóa đơn, nhãn)

[Bảng so sánh tổng hợp 4 công nghệ in theo 10 tiêu chí]

6.1. Máy in laser vs máy in phun mực

Đây là sự so sánh phổ biến nhất vì cả hai đều là lựa chọn chính cho văn phòng và gia đình.

Khác biệt cơ bản về nguyên lý:

| Tiêu chí | Máy in Laser | Máy in Phun mực |

|---|---|---|

| Nguyên lý | Khô: Laser + tĩnh điện + nhiệt | Ướt: Phun giọt mực lỏng |

| Mực sử dụng | Bột polymer (toner) | Mực lỏng (ink) |

| Quy trình | 6 bước phức tạp | 1 bước đơn giản (phun) |

| Thời gian khô | Khô ngay (đã nướng) | Cần 10-30 giây |

So sánh chi phí đầu tư:

Máy in phun (giá rẻ ban đầu):

- Mức giá: 1.5-3 triệu đồng cho máy văn phòng cơ bản

- Ví dụ: Epson L3210, Canon G2020, HP Smart Tank

- Chiến lược: Bán máy rẻ, kiếm lời từ mực

Máy in laser (đầu tư cao hơn):

- Mức giá: 2.5-5 triệu đồng cho máy laser đen trắng A4

- Ví dụ: HP LaserJet 107a, Canon LBP 2900, Brother HL-1210W

- Chiến lược: Giá máy cao hơn nhưng chi phí vận hành thấp

So sánh chi phí vận hành dài hạn:

Đây là điểm khác biệt quan trọng nhất!

Chi phí mỗi trang đen trắng:

- Laser + mực OEM: 400-600đ/trang

- Laser + mực Greentec: 250-350đ/trang (tiết kiệm 40-50%)

- Phun mực gốc: 800-1,200đ/trang

- Phun mực tank (L-series): 100-200đ/trang (rẻ nhất)

Ví dụ tính toán thực tế:

Văn phòng in 1,000 trang/tháng trong 3 năm (36,000 trang):

| Loại máy | Giá máy | Chi phí mực 3 năm | Tổng chi phí |

|---|---|---|---|

| Phun mực gốc | 2,000,000đ | 36,000đ | 38,000,000đ |

| Phun tank | 3,500,000đ | 5,400,000đ | 8,900,000đ |

| Laser + OEM | 3,500,000đ | 18,000,000đ | 21,500,000đ |

| Laser + Greentec | 3,500,000đ | 10,800,000đ | 14,300,000đ |

Kết luận:

- In ít (<500 trang/tháng): Phun tank rẻ nhất

- In nhiều (>500 trang/tháng): Laser + Greentec tiết kiệm nhất dài hạn

So sánh tốc độ in:

Tốc độ in đen trắng:

- Laser: 20-40 trang/phút (văn phòng), 40-60 trang/phút (cao cấp)

- Phun thường: 8-15 trang/phút

- Phun tank: 5-10 trang/phút

- Ưu thế: Laser nhanh hơn 2-4 lần

Tốc độ in màu:

- Laser màu: 15-30 trang/phút

- Phun màu: 5-12 trang/phút

- Ưu thế: Laser vẫn nhanh hơn gấp đôi

So sánh chất lượng in:

In văn bản:

- Laser: Sắc nét, đường nét rõ ràng, đặc biệt với font nhỏ (8-10pt)

- Phun: Tốt nhưng có thể hơi nhòe với giấy thường

- Ưu thế: Laser tốt hơn rõ rệt

In đồ họa đen trắng:

- Laser: Tốt, độ tương phản cao

- Phun: Tốt tương đương

- Ưu thế: Ngang nhau

In ảnh màu:

- Laser màu: Tốt nhưng màu có thể hơi “cứng”, không mượt

- Phun 4 màu: Tốt

- Phun 6-8 màu: Vượt trội – màu mượt, chi tiết tốt, phù hợp in ảnh

- Ưu thế: Phun mực tốt hơn cho in ảnh

Độ bền bản in:

Chống nước:

- Laser: Mực đã nướng chín, hoàn toàn chống nước

- Phun mực thường: Dễ nhòe khi ướt

- Phun mực pigment: Khá chống nước

- Ưu thế: Laser vượt trội

Chống phai màu:

- Laser đen: Rất bền, hàng chục năm

- Laser màu: Khá bền, 5-10 năm

- Phun dye ink: Phai sau 2-5 năm nếu để ánh sáng

- Phun pigment: Bền hơn, 5-10 năm

- Ưu thế: Laser tốt hơn

Thời gian khởi động:

Laser:

- Lần đầu bật máy: 30-90 giây (chờ lô sấy nóng)

- Từ chế độ sleep: 10-20 giây

- Trang đầu: Chậm

- Trang sau: Rất nhanh

Phun:

- Khởi động: 5-15 giây

- In ngay lập tức

- Ưu thế: Phun mực nhanh hơn

Bảo trì và độ tin cậy:

Laser:

- Ưu điểm: Ít bảo trì, có thể không dùng vài tháng vẫn in tốt

- Nhược điểm: Thay trống, lô sấy đắt (2-5 triệu)

- Tuổi thọ: 50,000-200,000 trang

Phun:

- Ưu điểm: Bộ phận rẻ hơn khi hỏng

- Nhược điểm: Đầu phun dễ bị tắc nếu không in thường xuyên (>2 tuần)

- Bảo trì: Cần in ít nhất 1 lần/tuần để đầu phun không khô

- Tuổi thọ: 30,000-100,000 trang

Kích thước và tiếng ồn:

Laser:

- Kích thước: Lớn hơn (có lô sấy và hệ thống quang học)

- Trọng lượng: Nặng hơn 30-50% (10-15kg)

- Tiếng ồn: 50-55 dB (tiếng quạt lô sấy và motor gương)

Phun:

- Kích thước: Nhỏ gọn hơn

- Trọng lượng: Nhẹ hơn (5-8kg)

- Tiếng ồn: 45-50 dB (chỉ có motor đầu phun)

Khuyến nghị sử dụng:

Chọn máy in Laser khi:

- In >500 trang/tháng (văn phòng, doanh nghiệp)

- Chủ yếu in văn bản đen trắng

- Cần tốc độ in nhanh

- Cần độ bền bản in cao (chống nước, lâu phai)

- Không in thường xuyên (để 1-2 tháng không sao)

- Ví dụ: văn phòng luật, kế toán, trường học

Chọn máy in Phun khi:

- In <300 trang/tháng (gia đình, văn phòng nhỏ)

- In nhiều ảnh màu, đồ họa

- Ngân sách đầu tư thấp

- In thường xuyên (ít nhất 1 lần/tuần)

- Cần máy nhỏ gọn, ít ồn

- Ví dụ: studio ảnh, thiết kế, gia đình in ảnh

Lưu ý đặc biệt: Nếu bạn chọn laser và muốn tiết kiệm chi phí, mực in Greentech tại Toàn Nhân là lựa chọn tối ưu với chất lượng tương đương 90% mực chính hãng nhưng tiết kiệm 40-50% chi phí so với mực OEM.

Phần kết

Máy in laser là kết tinh của nhiều công nghệ tiên tiến – từ quang học chính xác micromet, điện tử tốc độ nanosecond, đến hóa học vật liệu polymer phức tạp. Hiểu rõ cách máy in laser hoạt động không chỉ giúp bạn lựa chọn máy phù hợp, mà còn biết cách bảo trì đúng cách, chọn mực chất lượng và tối ưu chi phí vận hành.

Những điểm quan trọng cần nhớ:

- Máy in laser hoạt động qua 6 bước đồng bộ: làm sạch, tích điện, tạo ảnh ẩn, phát triển, chuyển mực, định hình

- Trống quang điện là bộ phận quan trọng nhất, quyết định chất lượng và tuổi thọ máy

- Chất lượng mực ảnh hưởng trực tiếp đến độ bền trống và lô sấy

- Hệ thống laser là trái tim của máy, quyết định độ phân giải và tốc độ

- Máy in laser phù hợp cho in văn bản khối lượng lớn, phun mực phù hợp cho in ảnh màu ít

Liên hệ Máy văn phòng Toàn Nhân:

Với hơn 20 năm kinh nghiệm trong ngành máy in, chúng tôi tự hào là đối tác tin cậy của hơn 10,000 doanh nghiệp tại Việt Nam. Chúng tôi cung cấp:

- Máy in laser chính hãng từ HP, Canon, Brother, Epson

- Mực in Greentec – chất lượng cao, tiết kiệm 40-50%

- Dịch vụ “Mực in hoán đổi” – không gián đoạn công việc

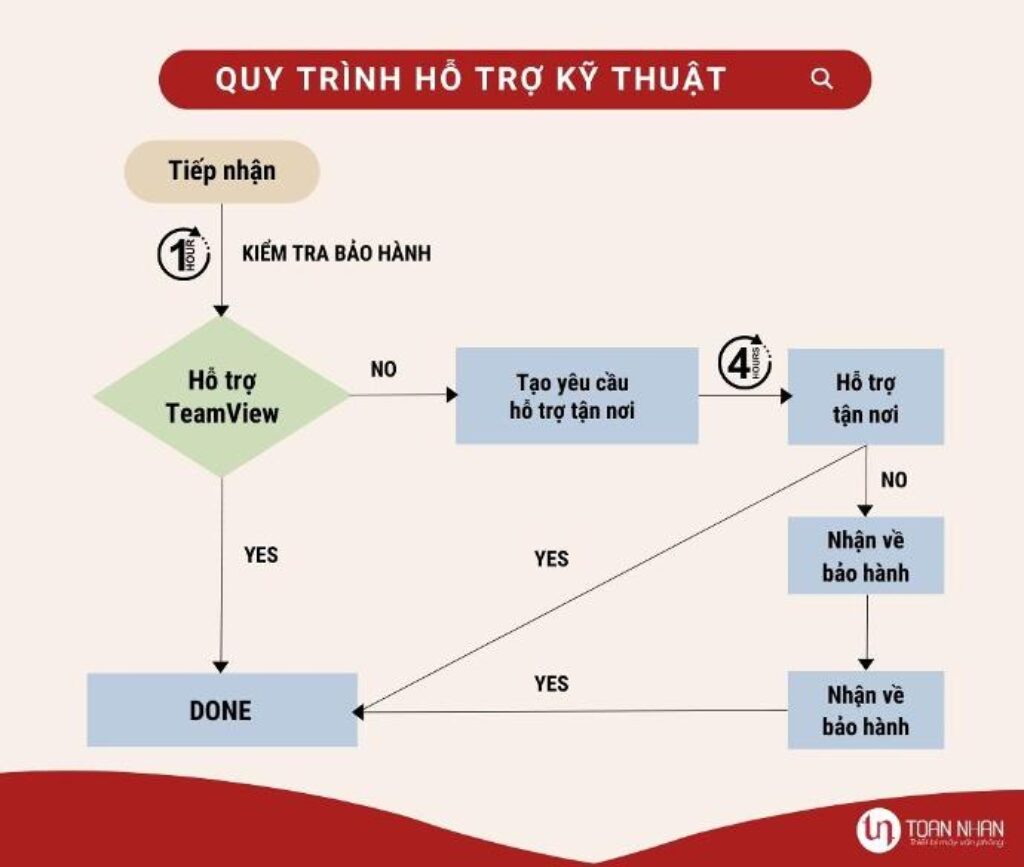

- Bảo hành 24 tháng – hỗ trợ kỹ thuật trong 4 giờ làm việc

Thông tin liên hệ:

- Trụ sở chính: 12/3 Trương Định,Phường Xuân Hoà, Tp. Hồ Chí Minh

- Chi nhánh: 136/54K Trần Quang Diệu, P.14, Quận 3, TP.HCM

- Tổng đài hỗ trợ: 08 99199 660 (hoạt động 11/7)

- Email: info@toannhan.com

- Website: www.toannhan.com,mayintoannhan.com

Hãy liên hệ ngay với chúng tôi để được tư vấn miễn phí về giải pháp in ấn phù hợp nhất cho doanh nghiệp của bạn!

6.2. Máy in laser vs máy in LED

Máy in LED (Light Emitting Diode) là công nghệ “anh em” của máy in laser – cùng sử dụng nguyên lý in tĩnh điện nhưng khác nhau ở nguồn sáng tạo ảnh ẩn. Nhiều người nhầm lẫn hoặc không phân biệt được hai công nghệ này vì chúng cho kết quả tương tự.

Điểm tương đồng về nguyên lý:

Cả hai đều dùng quy trình in tĩnh điện 6 bước giống hệt nhau:

- Tích điện âm trên trống quang điện

- Dùng ánh sáng để tạo ảnh ẩn (giảm điện tích)

- Mực bám vào vùng có điện tích thấp

- Chuyển mực sang giấy bằng điện tích dương

- Định hình bằng lô sấy nhiệt độ cao

Về mặt nguyên lý cơ bản, hai công nghệ không có sự khác biệt trong các bước từ 2 đến 6. Sự khác biệt duy nhất nằm ở cách tạo ảnh ẩn ở bước đầu tiên.

Sự khác biệt giữa nguồn sáng laser và dãy LED:

| Đặc điểm | Máy in Laser | Máy in LED |

|---|---|---|

| Nguồn sáng | 1 diode laser + gương đa giác quay | Hàng nghìn LED sắp thành dãy |

| Cơ chế quét | Quét cơ học (gương quay) | Quét tĩnh (LED bật/tắt) |

| Số bộ phận chuyển động | Nhiều (gương, motor) | Ít hơn (không có gương) |

| Kích thước | Lớn hơn | Nhỏ gọn hơn 20-30% |

| Độ phức tạp | Cao (quang học chính xác) | Thấp hơn |

| Chi phí sản xuất | Cao hơn | Thấp hơn 15-25% |

Cấu tạo đầu LED:

Máy in LED sử dụng dãy LED dài bằng chiều rộng trang in:

- Số lượng LED: 2,400-10,200 LED (tùy độ phân giải)

- Khoảng cách giữa các LED:

- 600 dpi: 42.3 micromet

- 1200 dpi: 21.2 micromet

- Kích thước chip: Dài ~220mm (chiều rộng A4), dày chỉ 2-3mm

- Tuổi thọ LED: 50,000-100,000 giờ

Mỗi LED hoạt động độc lập, bật/tắt để tạo điểm ảnh tương ứng trên trống quang điện. Không cần gương quay nên không có tiếng ồn cơ học từ motor gương.

Ưu điểm của máy in LED:

1. Kích thước nhỏ gọn:

- Không cần không gian cho hệ thống quang học (gương, thấu kính F-theta)

- Máy nhỏ hơn 20-30%, nhẹ hơn 15-20%

- Phù hợp văn phòng nhỏ, không gian hạn chế

2. Ít bộ phận chuyển động:

- Không có gương đa giác quay

- Không có motor gương (~15,000-25,000 RPM)

- Độ tin cậy cao hơn – ít hỏng hóc cơ khí

- Ít tiếng ồn hơn 3-5 dB

3. Chi phí sản xuất thấp:

- Giá máy thường rẻ hơn 10-20% so với laser cùng cấu hình

- Dễ sản xuất hàng loạt (LED array là linh kiện tiêu chuẩn)

4. Tiêu thụ năng lượng thấp hơn:

- LED hiệu suất cao hơn diode laser

- Không cần motor gương (tiết kiệm 10-20W)

- Tiêu thụ điện ít hơn 5-10%

Nhược điểm của máy in LED:

1. Độ phân giải giới hạn:

- Khó đạt độ phân giải cao (>1200 dpi) do hạn chế kỹ thuật LED

- Khoảng cách giữa các LED cố định, không linh hoạt như laser

- Hầu hết máy LED chỉ đạt 600 dpi, hiếm có 1200 dpi

2. Độ chính xác từng LED khác nhau:

- Mỗi LED có cường độ sáng hơi khác nhau (dung sai sản xuất)

- Cần hiệu chỉnh từng LED để đảm bảo độ đồng đều

- Nếu 1 LED hỏng → vệt trắng dọc vĩnh viễn (không thể thay LED đơn lẻ)

3. Tuổi thọ không đồng đều:

- LED ở giữa (dùng nhiều) mờ nhanh hơn LED ở rìa

- Theo thời gian, độ sáng giảm không đều → chất lượng in giảm

- Sau 3-5 năm có thể cần thay toàn bộ đầu LED (2-4 triệu đồng)

4. Khó nâng cấp:

- Đầu LED cố định, không thể nâng cấp độ phân giải

- Laser có thể tinh chỉnh quang học để cải thiện

So sánh chất lượng in:

Văn bản đen trắng:

- Laser: Sắc nét hơn nhẹ (~5%), đặc biệt với font nhỏ

- LED: Tốt, khó phân biệt bằng mắt thường

- Kết luận: Ngang nhau cho hầu hết mục đích

Đồ họa phức tạp:

- Laser: Đường cong mịn hơn, chi tiết tốt hơn

- LED: Có thể thấy răng cưa nhẹ ở đường viền

- Kết luận: Laser nhỉnh hơn

Độ đồng đều:

- Laser: Đồng đều hơn trên toàn trang

- LED: Có thể có sự chênh lệch nhẹ giữa vùng giữa và rìa

- Kết luận: Laser tốt hơn

Xu hướng phát triển:

Công nghệ Laser:

- Tiếp tục cải thiện độ phân giải (lên 2400 dpi)

- Tốc độ in nhanh hơn (gương quay nhanh hơn)

- Vẫn là lựa chọn cho máy in cao cấp và in chuyên nghiệp

- Chiếm ~70% thị phần máy in văn phòng

Công nghệ LED:

- Cải thiện độ đồng đều LED

- Giảm giá thành sản xuất

- Phát triển mạnh ở phân khúc máy in nhỏ gọn, giá rẻ

- Chiếm ~30% thị phần và đang tăng dần

Nhận định chung: Cả hai công nghệ đều đủ tốt cho văn phòng thông thường. Laser có ưu thế về chất lượng và độ phân giải cao, LED có ưu thế về giá thành và kích thước. Trong 5-10 năm tới, LED có thể thu hẹp khoảng cách về chất lượng nhưng laser vẫn sẽ dẫn đầu ở phân khúc cao cấp.

Tại Máy văn phòng Toàn Nhân, chúng tôi cung cấp cả máy in laser và máy in LED, tư vấn miễn phí để bạn chọn công nghệ phù hợp với nhu cầu và ngân sách.